Zehn typische Lean-Bugs, die erfolgreiches Lean Management verhindern

„Typische Lean-Bugs verhindern den Lean Erfolg. Sind sie bekannt und werden sie vermieden, ist die Chance auf Erfolg größer.“

Der Lean Erfolg in den letzten 30 Jahren ist unübersehbar und vielfach spürbar. Nicht nur in Japan gibt es Unternehmen wie Toyota, die sich auf den Weg des Kaizen gemacht haben und damit nachhaltig erfolgreich und wettbewerbsfähig geblieben sind. Auch Unternehmen in Deutschland haben den Wert erkannt und wollen mitmachen, dabei sein, sich Lean, Kaizen, KVP, TQM, Six Sigma und wie sie nicht alle heißen auf die Fahne schreiben. Industrie 4.0 ist nun das neue Zauberwort und scheinbar ist es ohne Lean kaum machbar. Also ran an den Speck, „wir führen Lean ein“ und werden richtig erfolgreich damit!

Doch halt, ist es wirklich so einfach? Umfragen und Studien, die es zum Thema Lean gibt, zeigen doch etliche Hürden auf. Allein die Frage „Was ist Lean überhaupt?“ wurde in den letzten Jahren von vielen Unternehmern und Managern eher mit der Verschlankung ihrer Organisation im Sinne von Ausdünnung und Effizienzsteigerung gleichgesetzt. Unter anderen haben James P. Womack* und Daniel T. Jones* mit ihren Büchern eine Welle losgetreten, die den Unternehmen half „Ballast abzuwerfen“ und damit den „Unternehmenswert zu steigern“. Die Prinzipien und Methoden wurden jedoch missverstanden oder nur einseitig eingesetzt. Schnelle Erfolge mussten her, um die Lean-Maßnahmen im Top-Management zu rechtfertigen. Die einhergehenden Rationalisierungsmaßnahmen hatten zur Folge, dass das Lean Image nun deutlich angekratzt ist.

Studien zum Thema, Kongresse, Symposien, Blogs, Plattformen, jede Menge Lean Thinker und Experten und nicht zuletzt die LeanBase selbst, zeigen jedoch, dass es eine Bewegung gibt, die ein erhebliches Interesse am „richtigen“ Lean gibt. Sie alle wollen die Veränderung zum Besseren, dem echten Kaizen. Selbstkritisch offenbaren die befragten in den Studien, wir sind noch nicht am Ziel, wir haben noch nicht alles verstanden und es gibt noch viel zu tun.

Viele Stolpersteine oder wie ich sie nenne Lean-Bugs stehen dem Lean Erfolg also im Weg. Der Begriff „Bug“ wird in der IT-Welt in der Regel als Programmfehler oder Systemfehler bezeichnet, die Fehlfunktionen verursachen und damit das erwartet Ergebnis verfälschen. Schon Thomas Edison verwendete den Begriff für die vielen kleinen Fehler und Schwierigkeiten, die sich ihm bei der Erfindung der Glühbirne zeigten.

Wie immer gibt es nun zwei Möglichkeiten, sie zu erkennen und zu verhindern. In der einen Variante gehen Sie einfach los, machen sich auf den Weg, ungeachtet der möglichen Schwierigkeiten. Erste Schritte machen Ihnen Hoffnung, Sie werden sicherer und feiern erste Erfolge. Und doch fehlt Ihnen der Blick, Sie stapfen halb Blind auf dem Weg voran, bis sich Ihnen schließlich ein Bug nach dem anderen offenbart. Erste Erfolge schwinden, der Glaube ist erschüttert, Lean droht zu scheitern.

Oder Sie setzen sich die Lean Brille auf und sehen sich vorher an, welche Hindernisse und Verstrickungen in ihrem System auftauchen könnten. Sie tauschen sich aus, lauschen den Beispielen, informieren sich oder machen eigene Erfahrungen, worauf Sie achten dürfen.

Aus eigener Erfahrung als Verbesserungsarbeiter und Prozessmanager im Shared Service Center kann ich aus nächster Nähe berichten, dass jeder Lean-Bug das Vorankommen merklich erschwert. Erst mit der tieferen Auseinandersetzung mit Lean und Kaizen durfte und darf ich weiterhin lernen, wie es besser gehen kann.

Die folgenden 10 Lean-Bugs helfen Ihnen möglicherweise, das Sehen Lernen zu erleichtern und damit einige Hindernisse zum Lean Erfolg beiseite zu schaffen.

Lean-Bug 1: Lean wird nur in Teilbereichen eingeführt

Der erste Ansatz in den meisten Unternehmen ist immer noch, Lean in der Produktion einzuführen, vielleicht nur in einer Abteilung oder einem Bereich. Dann folgt die Logistik, Einkauf, Vewaltung, IT usw. Das mag sicher daran liegen, dass in der Produktion Verschwendung und die Erfolge so schön sichtbar gemacht werden können. Auf der letzten Lean Admin Fachkonferenz in München hatte ich aufgeschnappt, dass die Einführung von Lean in der Administration bis zu drei Mal schwerer sein soll als in der Produktion. Die Schwierigkeit bei der IT dürfte sogar fünf Mal höher sein.

Die Tendenz mag stimmen. Ungeachtet dessen lässt sich das gesamte Lean Potenzial nur entfalten, wenn wirklich alle daran beteiligt werden. Nicht nur Produktion, sondern auch in der Verwaltung, nicht nur in einer Abteilung, sondern über alle Schnittstellen hinweg, nicht nur intern, sondern auch mit Kunden und mit Lieferanten und mit der vorherrschenden Umwelt. So lange nicht alle daran partizipieren, ist Lean nicht ganzheitlich und damit ausbaufähig.

Lean-Bug 2: Flache Hierarchie wird mit ausgedünnter Hierarchie gleichgesetzt

Zu Anfang des Artikels habe ich bereits angedeutet, was in den letzten Jahren passiert ist. Hierarchien und ganze Organisationen wurden ausgedünnt. Die Folge: Große Führungsspannen von 10, 20 und mehr direkten Mitarbeitern. Das Alltagsgeschäft überwiegt, Führungskräfte wie Mitarbeiter sind überlastet, Reibungsverluste entstehen und Veränderung ist kaum möglich. Gibt es zu wenige Führungskräfte im Unternehmen, kann Lean Führung nicht stattfinden. Die Führungsspanne sollte also nicht zu groß sein, damit Spielraum entstehen kann, in dem Führungskräfte wieder gemeinsam mit den Mitarbeitern vor Ort die Prozesse verbessern können.

Lean-Bug 3: Lean wird nebenbei gemacht

Haben Sie schon mal versucht, gleichzeitig einen Film anzusehen und dabei ein Buch zu lesen oder etwas zu lernen? Ich schon und ich kann verraten, ich habe weder den Film richtig gesehen, noch den Inhalt des Buches verstanden. So ähnlich ist es auch, wenn Lean nebenbei gemacht wird. Führungskräfte wie Mitarbeiter können sich nicht gleichzeitig auf mehrere Dinge fokussieren. Entweder sie sind mit der Leistungserbringung beschäftigt oder damit neue Gewohnheiten, Denkweisen und Methoden zu erlernen und zu nutzen.

Erste Erfolge mit Lean trügen daher meist. Wird Lean neben dem Tagesgeschäft mal eben mitgemacht, werden die Bemühungen langfristig scheitern. Lean wird dadurch nicht in die DNA eindringen können und verliert seine Kraft, sein Potenzial.

Vor allem Gewohnheiten spielen eine Schlüsselrolle bei der erfolgreichen Umsetzung. Eines der wichtigsten Elemente ist das Shopfloor Management. Verhaltensweisen werden viel einfacher angenommen, wenn sie täglich durchgeführt werden. Routinen wie Tagesgespräche und Gesprächskaskaden oder die Arbeit mit Kennzahlen helfen und entlasten uns und verbrauchen viel weniger Energie. Teams mit Lean Gewohnheiten sind in der Regel erfolgreicher als ohne.

Lean-Bug 4: Lean wird auf Tools und Methoden reduziert

Das reine Lernen und Anwenden von Tools, wie dem PDCA, 5S, 5W usw. zur Verbesserung der Prozesse wird nicht ausreichen. Sie unterstützen nur, sind Werkzeuge bei der Erreichung der Lean Ziele. Erst die Verinnerlichung und Anwendung der Lean Prinzipien bringt den richtigen Fokus. Ein Prozess, der nicht auf den Kundennutzen ausgerichtet ist, kann optimiert werden bis zum geht nicht mehr. Der Kunde und das Unternehmen haben am Ende nichts davon.

Lean-Bug 5: Lean wird im Standgas angegangen und nicht verstanden

Lean erfordert den ganzen Einsatz der Geschäftsführung und der Führungskräfte. Ohne deren Überzeugung wird es nicht gelingen, eine Lean Kultur zu etablieren. Daher sollte sich vor allem die Geschäftsführung sehr genau erkundigen, was Lean bedeutet und wie es funktioniert. Am einfachsten geht das, indem sie Unternehmen besuchen, die Lean praktizieren, auf Konferenzen wie zum Beispiel der Lean Admin Konferenz oder dem LeanAroundTheClock teilnehmen, Führung im Lean und Verbesserung selbst erfahren (z.B. in einer Unternehmenssimulation). Eines ist klar, Führungskräften, die Erfahrung mit Lean haben, wird es wesentlich leichter fallen, ihre Mitarbeiter damit zu infizieren.

Lean-Bug 6: Lean Vorbilder fehlen

Im Unternehmen gibt es nur Lean-Schmalspur-Führungskräfte und keine echte Lean Leader. Lean scheitert, wenn die Führungskräfte keine Vorbilder für ihre Mitarbeiter sind und Lean vorleben. Das gesamte Management muss sich begeistert mit Lean beschäftigen und ihre jeweiligen direkten Mitarbeiter im Lean Kontext coachen und entwickeln. Dazu dürfen sie nicht in ihren Büros verharren, sondern müssen vor Ort führen. Echte Lean Leader haben klare Ziele, geben deutliches Feedback, ob sie zufrieden sind oder nicht. Sie ermutigen, an Problemthemen zu arbeiten, geben Hilfestellung, mit dem Ziel, die jeweils beste Lösung zu erreichen.

Erfolge sind Erfolge der Mitarbeiter. Lean Führungskräfte machen ihre Mitarbeiter erfolgreich und freuen sich darüber. Das beflügelt und motiviert.

Lean-Bug 7: Lean wird vom Büro (im stillen Kämmerlein) aus gemacht

Lean kann nie im stillen Kämmerlein funktionieren. Ein wichtiges Prinzip ist das Führen vor Ort. Lässt sich die Führungskraft vor Ort nicht blicken, kann sie nicht sehen lernen und damit auch beurteilen, wie der Prozess tatsächlich funktioniert. KPIs sind nur Indikatoren, nicht die Wahrheit selbst. Prozess-Diagramme sind schnell gezeichnet, nur vor Ort zeigt sich, ob sie der Realität standhalten.

Lean-Bug 8: Motivation geht verloren

Die meisten Maßnahmen und Investitionen müssen sich heute in den Unternehmen nach unter 1 bis 3 Jahren rentieren (ROI). Die häufig anzutreffende Anfangseuphorie endet schnell in Ermüdungserscheinungen oder schwindet ganz. Viele Maßnahmen sind nicht mit einem Fingerschnipp umsetzbar. Auch wenn es heißt, Verbesserung in kleinen Schritten. Die Einführung einer neuen Software oder Anschaffungen von Maschinen gehen nicht Schritt für Schritt. Es wird viel zu oft unterschätzt, wie viel Ressourceneinsatz und Energiebedarf für die Umsetzung der Maßnahmen notwendig ist.

Lean-Bug 9: Firefighting verhindert echte Verbesserung

Ein echter Lean Killer ist das Firefighting. Autretende Probleme werden durch „Feuerwehreinsätze“ kurzfristig abgestellt, die Ursache jedoch nicht. Diese Vorgehensweise hat sich in vielen Unternehmen etabliert. Es findet keine Systematische Verbesserung von Prozessen statt. Um wirklich erfolgreich zu sein, sind saubere Prozesse und Standards notwendig, die von allen Führungskräften eingefordert und eingehalten werden.

Lean-Bug 10: Lean wird durch Lean Experten und Coaches betrieben

Lean wird in der Regel als Projekt gestartet. Für den Anfang werden häufig einzelne Mitarbeiter und Führungskräfte in Lean geschult oder als Experte und Coach von extern eingestellt. Sie sammeln erste Erfahrungen im Reduzieren von Verschwendung und kennen sich in den Methoden aus. Leider bleiben Bemühungen in der Projektphase stecken und der Transfer an die gesamte Organisation damit aus. Prozessmitarbeiter und deren Führungskräfte fühlen sich nicht richtig eingebunden und übernehmen für die Verbesserungen keine Verantwortung. Der Prozess schleift sich wieder in alte Strukturen ein und die Verbesserungen sind dahin. Lean darf nicht in der Projektphase stehen bleiben, es muss zum Programm werden, zum Normalfall in allen Ebenen. Auf Dauer lebt Lean nur, wenn sowohl Führungskräfte die Verantwortung für die Verbesserungsarbeit übernehmen und Mitarbeiter lernen, die Methoden und Denkweisen selbst anzuwenden, ganz nach dem Motto „Denn Unternehmen sind nur so gut wie ihre Mitarbeiter.“

Nachdem Sie nun einige Fallen in Form von Lean-Bugs kennen, sind sie nach wie vor nicht verschwunden. Doch nun nehmen Sie sie leichter wahr und es bleibt Ihnen überlassen, ob Sie sehenden Auges diese Systemfehler installieren oder doch noch frühzeitig verhindern. Schritt für Schritt.

Die mit Sternchen (*) gekennzeichneten Links sind sogenannte Affiliate-Links. Wenn du auf so einen Affiliate-Link klickst und über diesen Link einkaufst, bekomme wir von dem betreffenden Online-Shop oder Anbieter eine Provision. Für dich verändert sich der Preis nicht.

Weitere Inhalte

Kennst Du schon LeanDownloads?

-

Kostenfreie und kostenpflichtige Downloads zu Lean, Agile, Leadership und vielem mehr

-

Lade Dir z.B. Checklisten, Formulare, eBooks und Präsentationen herunter

-

Stelle selbst Deine kostenpflichtigen und kostenfreien Download-Angebote ein

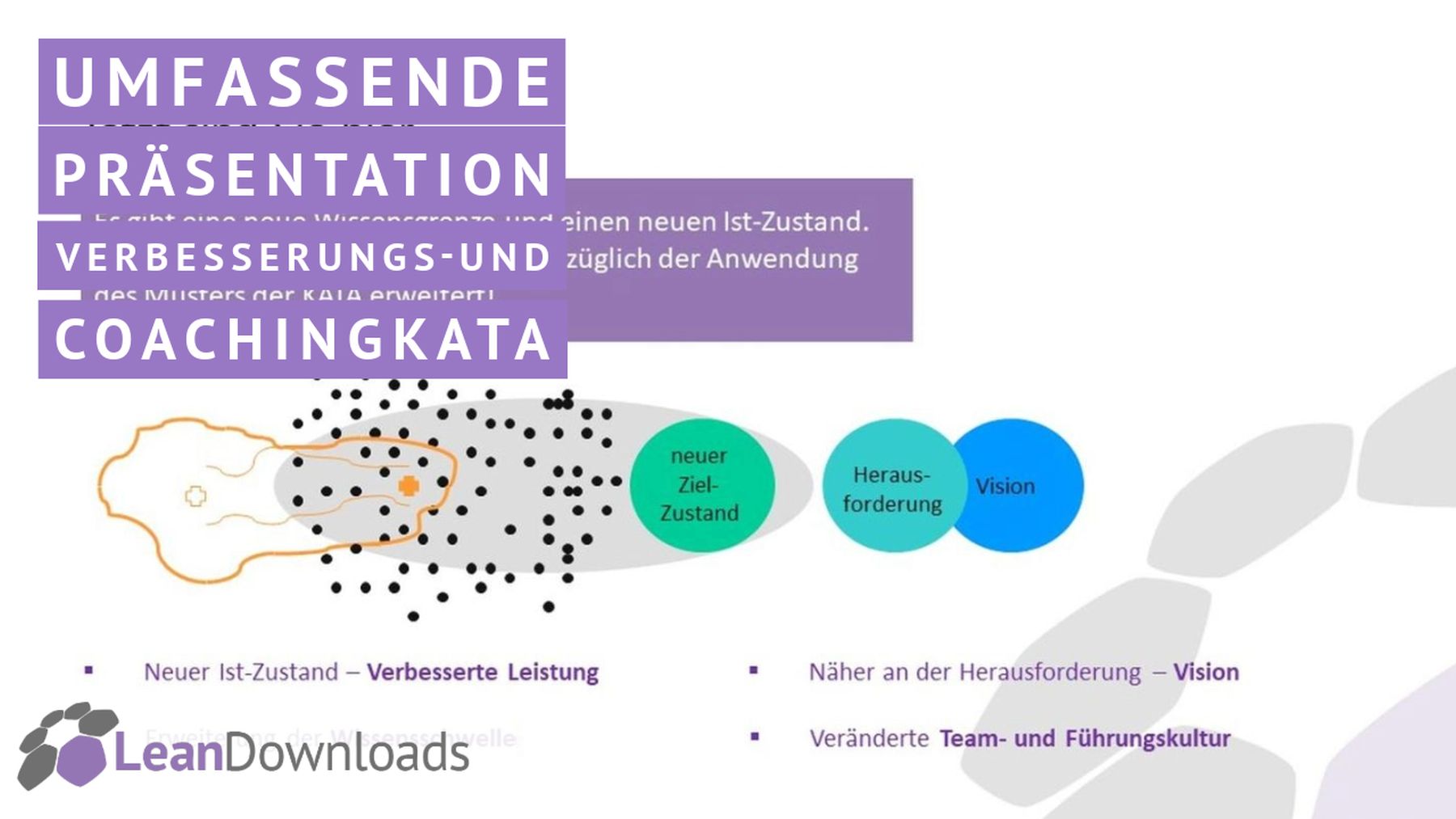

Über die Verbesserungs-und Coachingkata

Die Toyota Kata ist ein Konzept, das von Mike Rother in seinem Buch "Toyota Kata" beschrieben wird. Es bezieht sich auf die Denkweise und die Gewohnheiten, die im Toyota Production System (TPS) …

In 5 Schritten Kosten senken, Produktivität steigern und Mitarbeiter an das Unternehmen binden mit Lean Administration

Sie erfahren, wie Sie als Unternehmen flexibel auf die aktuellen Herausforderungen reagieren können, indem Sie Schritt für Schritt exzellente Organisationsstrukturen aufbauen und dadurch Kosten …

Weitere Inhalte auf LeanPublishing

Die Zukunft von Lean Management ist nicht Lean, sie ist LEAN!

Lean hat sich in den letzten 27 Jahren nicht ohne guten Grund in vielen Unternehmen und Unternehmensbereichen durchgesetzt. Im Land der Ingenieure sind wir wahre Meister darin von optimalen …

Warum tun sich Menschen mit Lean & Co. schwer?

Wenn man sich und speziell anderen diese Frage stellt, ist es wichtig, dass das "Warum" nicht als versteckter Vorwurf wahrgenommen wird. Dies gilt sowohl für Führungskräfte als auch für …

Zwischen Baum und Borke

„Wir stehen aktuell vor ein paar Herausforderungen: In unseren Projekten gibt es immer einige Kollegen, die vollmotiviert arbeiten und sich engagieren. Zwei oder drei Mitarbeiter aber halten …

25 Jahre nach der Ersterscheinung von „The Machine that Changed the World“

Die älteren unter Ihnen werden sich sicherlich noch gut erinnern können, als das Buch der Bücher in Sachen Lean erschien. Grundlage war eine Studie darüber, was die …

Kommentare

"Schnelle Erfolge mussten her, um die Lean-Maßnahmen im Top-Management zu rechtfertigen"

Lean ist eine ganzheitliche Philosophie, die in das gesamte Unternehmen und in dessen Kultur einfließen muss.

Lean muss man nicht vor dem Top-Management "rechtfertigen", das Top-Management darf keine kurzfristigen Kosteneinsparungen erwarten, oder Lean nur partiell einsetzen wollen!

Das Top-Management selbst muss die Lean-Philosophie verstanden haben und es selbst muss der Hauptinitiator und Muliplikator der Transformation zum Lean-Management sein!

Wenn das nicht gegeben ist, wird Lean nicht vollends im Unternehmen ankommen können!

Weiterhin gilt bis heute Toyota als Non-Plus-Ultra des Lean Management.

Was immer gerne vergessen, ignoriert, vielleicht auch nicht verstanden wird: In Japan ist die Kultur eine völlig andere, die Gesellschaft tickt anders, Unternehmen ticken anders, Manager ticken anders und Mitarbeitende ticken anders.

Als 1:1-Kopie von dem, wie Toyota Lean in Japan entwickelt und perfektioniert hat, wird Lean in Unternehmen des westlichen Kulturkreises niemals funktionieren (können)!

Die westlichen Unternehmen, die wirklich erfolgreich Lean Management eingeführt haben, die haben sich nicht 1:1 an Toyota gehalten, sondern die haben ihren eigenen Weg dorthin gefunden!

Aber, sie haben erfolgreich gezeigt, dass es geht!

Spannend ist aber die Frage nach einem Umsetzungsweg, der diese Fehler vermeidet. Mein sehr erfolgreicher Ansatz lautet hier seit vielen Jahren "Transformation mit Struktur und Konsequenz".

Besuche den LeanStammtisch Koblenz oder schreibe mich direkt an bei Interesse.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen