Produktion mit Null-Störungen: Strategien zur Erreichung von Operational Excellence

In der Industrieproduktion erweisen sich Störungen als die primären Gegenspieler einer effizienten Betriebsführung. Stellen Sie sich vor, Sie haben Millionen investiert, und Ihre Anlage – still. Keine Produktion. Kein Umsatz. Diese Stillstände sind gerade vor dem Hintergrund des enormen Wettbewerbs und der hohen Kosten hierzulande keine belanglosen Ereignisse, sondern können die Basis für nationale Wettbewerbsfähigkeit oder Verlagerung ins Ausland darstellen. Automatisierung und Digitalisierung können nur gelingen, wenn sie begleitet werden durch ein Null-Störungs-Mindset, technisch & handwerklich versierte Mitarbeiter und einer Produktions-Philosophie, die darauf abzielt Anlagen am technischen Limit zu beherrschen.

Einleitung

In der Industrieproduktion erweisen sich Störungen als die primären Gegenspieler einer effizienten Betriebsführung. Stellen Sie sich vor, Sie haben Millionen investiert, und Ihre Anlage – still. Keine Produktion. Kein Umsatz. Diese Stillstände sind gerade vor dem Hintergrund des enormen Wettbewerbs und der hohen Kosten hierzulande keine belanglosen Ereignisse, sondern können die Basis für nationale Wettbewerbsfähigkeit oder Verlagerung ins Ausland darstellen.

Tiefergehende Auseinandersetzung mit Störfällen

Es ist essentiell, Ausfallursachen nicht bloß an der Oberfläche zu behandeln, sondern deren Natur in der Tiefe zu ergründen. Dabei ist die systematische Vermeidung zwei zentraler Störungen geboten:

- Der vollständige Funktionsausfall von Anlagen, der i.d.R. unerwartet auftritt und bei dem die Anlage nicht mehr einfach wieder in Betrieb gesetzt werden kann.

- Die reduzierte Funktionstüchtigkeit, welche zu suboptimaler Leistung und eingeschränkter Produktqualität führt.

Das Ziel

Null-Fehler durch Etablierung und Aufrechterhaltung störungsfreier Prozesse. Trotz verbreiteter Skepsis bezüglich der Machbarkeit dieses Ziels ist es von höchster Relevanz, den Kundenanforderungen nach einwandfreier Qualität gerecht zu werden. Jegliches interne Abweichen von diesem Standard beeinträchtigt die Profitabilität gravierend.

Ein Umdenken fordern: Einen Konsens über das anzustrebende Null-Fehler-Ziel zu erzielen, ist eine direkte Forderung an die eigene Disziplin und eine Abkehr von einer allzu laxen Herangehensweise bei der Behandlung von Anomalien.

Hochautomatisierte Anlagen induzieren eine gesteigerte Komplexität und Anfälligkeit für Störungen; daher muss die Prävention und Behebung von Fehlern mit festem Willen und klarer Strategie angegangen werden. Mehr denn je gleicht die Fehleridentifikation der Suche nach der Nadel im Heuhaufen. Meist liegen die Ursachen für Störungen im Verborgenen.

Beispiel Hydraulik

Ein Ergebnis Fortschreitender Automatisierung: Hydraulikversagen gehört zu den häufigsten Störungen. Mehr als die Hälfte aller Hydraulikausfälle können auf Ölverschmutzung zurückgeführt werden. Wenn Verschmutzungen im Hydrauliköl landen, passieren technisch gesehen drei Hauptprobleme:

- Abrieb: Die Verschmutzungspartikel wirken wie Schleifpapier und erodieren die inneren Oberflächen der Hydraulikkomponenten. Mit der Zeit kann dies zu einer Verringerung der Passgenauigkeit führen, was das Risiko von Lecks und Druckabfall erhöht.

- Verstopfung: Kleinere Durchgänge, Filter und Düsen können durch die Schmutzpartikel verstopft werden. Das kann zur Überhitzung und übermäßigem Verschleiß führen, weil das Öl nicht mehr frei fließen kann oder wichtige Komponenten nicht mehr ausreichend geschmiert werden.

- Chemische Reaktionen: Wasser und andere Verunreinigungen können chemische Reaktionen im Öl auslösen, die die Qualität des Öls mindern und zu Korrosion im System führen können.

Investitionen in die Überwachung der Ölreinheit und in fortschrittliche Filtersysteme kann nicht nur die Lebensdauer der Hydraulikaggregate verlängern, sondern auch Kosten sparen. Sie verringert die Häufigkeit von Ausfällen und die damit verbundenen Produktionsunterbrechungen. Es ist eine Investition in die Zuverlässigkeit und Effizienz der Maschinerie - und damit in die Gesundheit des gesamten Unternehmens. Erheben sie aktuell Daten auf Basis von Wartungsaufzeichnungen und Ausfallberichten? Analysieren Sie die Störfaktoren mit Fachspezialisten?

Fünf Schritte zum störungsfreien Null-Fehler-Produktionssystem:

- Grundbedingungen herstellen: ölen, fetten, schmieren, schrauben, anziehen

- Arbeitsbedingungen einhalten: Parameter transparent machen und einhalten

- Verschlissenes wiederherstellen: Ermüdungs-Signale, Abrieb, Korrosion etc. fit machen

- Schwachstellen an der Maschine beseitigen: Optimiere Komponenten, Werkstoffe etc.

- Fähigkeiten der Mitarbeiter steigern: technisches Wissen handwerkliche Fähigkeiten

Realitätsabgleich

In der Praxis zeichnen Prozesse oftmals ein anderes Bild. Überforderte Instandhaltungsteams neigen dazu, reaktiv statt präventiv zu agieren und werden dadurch ungewollt zu einem organisatorischen und finanziellen Engpass. Die Instandhaltung selbst und Investitionen in Überwachungssysteme (siehe Hydraulik) werden vielfach als reine Kostengrößen betrachtet.

Zusammenfassung

Das Streben nach einem perfektionierten Zusammenspiel zwischen menschlicher und maschineller Arbeit ist ein Schlüsselaspekt der modernen Betriebsführung. Es gilt, nicht nur die Barrieren der Umsetzung zu überwinden, sondern auch die Führungsfähigkeiten sowie die organisatorische Disziplin zu stärken, um den konsequenten Fluss maximalen Werts zum Kunden zu gewährleisten.

Empfehlungen

Der Ansatz des Null-Störungs-Mindsets sollte als Leitgedanke von Führungskräften verinnerlicht und in ihrer Strategie verankert werden, um als Exzellenzmodell in der Produktion zu dienen. Die Investition in Prävention statt heilen und reparieren kann einen maßgeblichen Beitrag für die Wettbewerbsfähigkeit der hiesigen Produktion leisten. Dabei ist langfristiges Denken und Handeln statt kurzfristige Kosten- und Profit-Orientierung gefragt.

Weitere Inhalte

Kennst Du schon LeanOnlineAcademy?

-

mehr als 300 überwiegend kostenfreie Lernmodule

-

Praxiswissen verschiedener Expert:innen nutzen

-

Monitoring Deines Lernfortschritts und Teilnahmebescheinigung

Null-Fehler-Strategie

Grundgedanke der Null-Fehler-Strategie (Zero Defects Concept) ist, dass es keine akzeptable Fehlerquote gibt und keine Nachbesserungen geben sollte. Fehler werden nicht hingenommen, da jeder …

Die Heijunka Box

Heijunka ist eine Methode im Rahmen von Lean Production, die einen weiteren Meilenstein für die Erreichung von Effizienz und für die Vermeidung von Verschwendung darstellt.Der Begriff stammt …

Weitere Inhalte auf LeanNetwork

Wir müssen Fehler machen dürfen!

"Wir müssen Fehler nicht nur tolerieren, sondern sie akzeptieren.”“Die Null-Fehler-Toleranz verhindert Innovationen.”

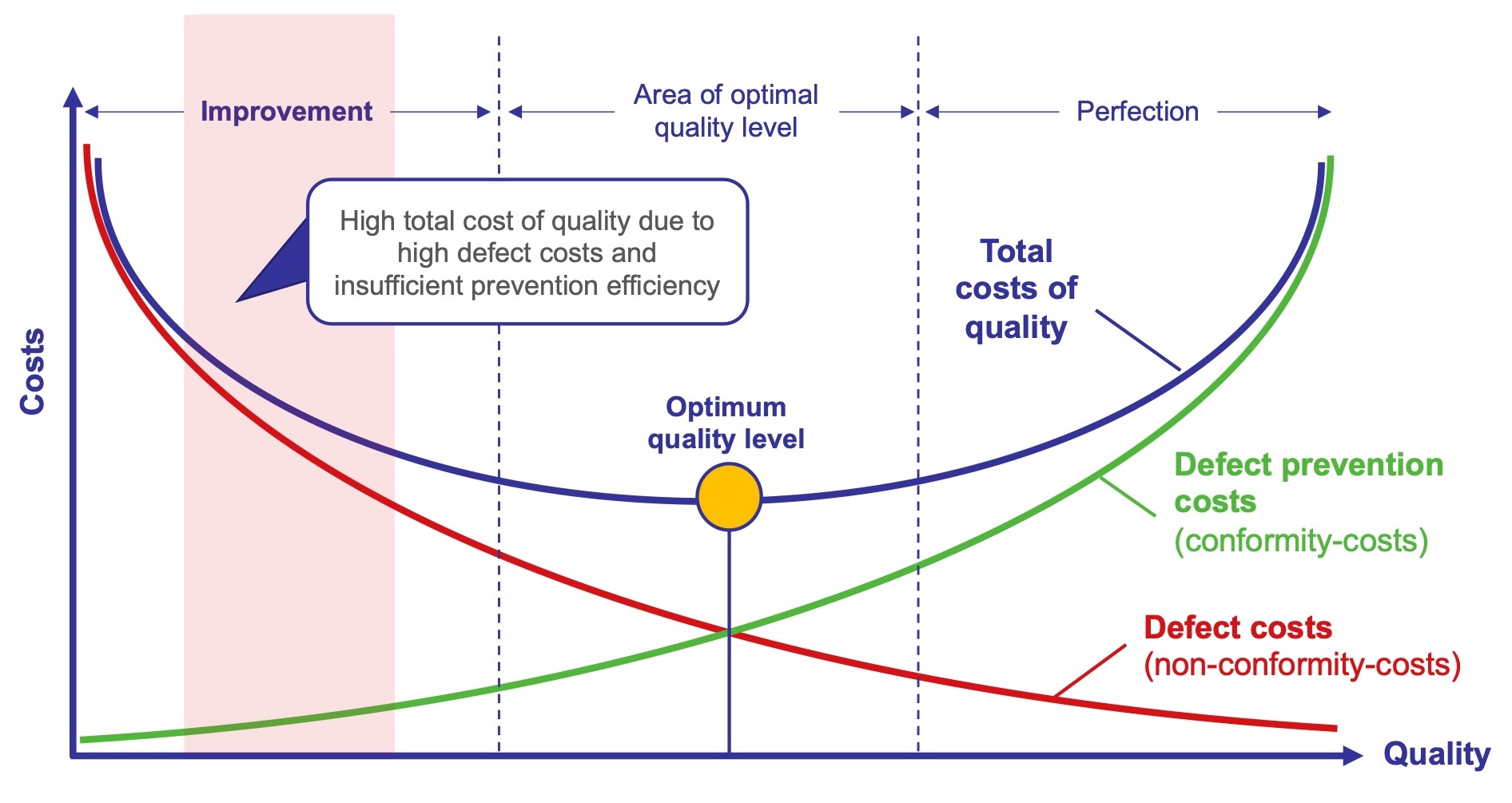

Kostenoptimierung im Qualitätsmanagement: Die Suche nach dem Optimum

Qualitätskosten sind entscheidend für den Erfolg in der Produktion. Sie setzen sich aus Fehler- und Fehlerpräventionskosten zusammen. Der Total Cost of Quality (TCOQ) Ansatz hilft, das optimale …

Anlagenoptimierung mit Hilfe künstlicher Intelligenz

Im deutschen Mittelstand liegt die mittlere Anlagenverfügbarkeit (OEE) im Jahresmittel bei knapp 60%. Warum so niedrig? Was sind die richtigen Hebel zur Steigerung? Wie kann Technologie helfen, …

010 Warum wir in der heutigen Zeit eine positive Fehlerkultur dringen brauchen und wie wir es schaffen sie auf dem Shopfloor zu etablieren

“Ich hab einen Fehler gemacht”Wie häufig hörst du diesen Satz von deinen Mitarbeitenden oder hast ihn sogar selbst schon zu ihnen gesagt? In der Produktion und Logistik ist dies eher eine Seltenheit…

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen