Kostenoptimierung im Qualitätsmanagement: Die Suche nach dem Optimum

Qualitätskosten sind entscheidend für den Erfolg in der Produktion. Sie setzen sich aus Fehler- und Fehlerpräventionskosten zusammen. Der Total Cost of Quality (TCOQ) Ansatz hilft, das optimale Verhältnis zwischen diesen Kostenkategorien zu finden, um die Gesamtkosten zu minimieren und gleichzeitig höchste Qualitätsstandards zu gewährleisten. In diesem Artikel erfahren Sie, warum die präzise Erfassung und Steuerung von Qualitätskosten für Ihr Unternehmen unerlässlich ist und wie Sie durch effektive Präventionsmaßnahmen langfristig Kosten senken und die Kundenzufriedenheit steigern können.

Interessiert an einer nachhaltigen Kostensenkung und Qualitätssteigerung? Besuchen Sie unsere Website und nehmen Sie direkt Kontakt mit uns auf!

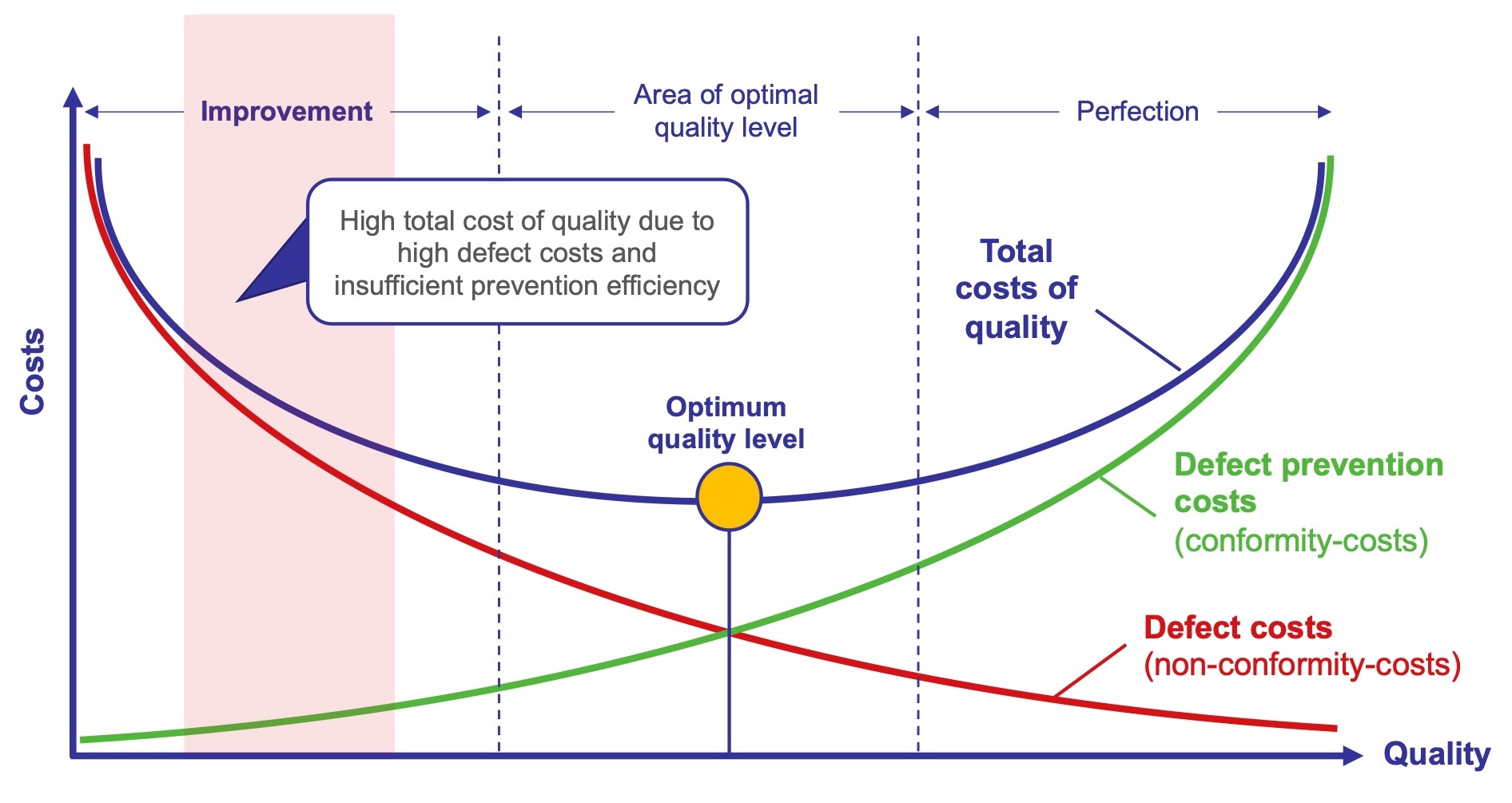

Qualitätskosten sind in der Produktion unerlässlich – diese setzen sich zusammen aus Fehlerkosten (intern und extern) und Fehlerpräventionskosten (inkl. Qualitätskontrolle). Diese Aufteilung in zwei Fehlerkostenkategorien lässt annehmen, dass ein mathematisches Optimum existiert – um dies zu finden hilft der Ansatz bzw. die Messung der „Total Cost of Quality“ (TCOQ).

Das zentrale Ziel hinter dem TCOQ-Ansatz ist die effektive Steuerung dieser Qualitätskosten. Die Schwierigkeit besteht darin, ein Gleichgewicht zu finden, bei dem die Gesamtkosten für Qualität minimiert werden, während gleichzeitig die Kundenzufriedenheit und die Erfüllung von Qualitätsstandards gewährleistet sind. Und das bei einem sich stetig wechselnden Umfeld und Rahmenbedingungen.

Wo liegt das optimale Verhältnis zwischen Fehlerkosten und Fehlerpräventionskosten?

Bevor diese Frage beantwortet werden kann, muss genauer untersucht werden, welche Kosten der Fehlerbeseitigung und welche der Fehlervermeidung zuzuordnen sind. Jeder Aufwand kann nur einer der beiden Kategorien zugeordnet werden.

Was wird unter Fehlerkosten und Fehlerpräventionskosten verstanden?

- Fehlerkosten: Dies sind die Kosten, die durch bereits aufgetretene Fehler entstehen. Dazu zählen z. B. Kosten für Nacharbeit, Ausschuss, Garantieleistungen und Kundenreklamationen.

Vorsicht: hier gilt die 10er-Regel der Qualitätskosten – Je später der Fehler entdeckt wird, desto teurer wird es: - Fehlerpräventionskosten: Dies sind die Kosten, die für Maßnahmen zur Vermeidung von Fehlern aufgewendet werden. Dazu zählen z. B. Kosten für Schulungen, Qualitätskontrollen, Prüfgeräte und Aufwände für Prozessverbesserungen.

Warum ist das vor allem heute für Unternehmen relevant?

Unternehmen neigen häufig dazu, mehr Geld in die Behebung von Fehlern zu investieren, anstatt in deren Vermeidung. Diese reaktive Haltung resultiert häufig aus mangelnder Transparenz und einem nicht ganzheitlichen Ansatz bei der Erfassung der Qualitätskosten, was eine effektive Kostenoptimierung behindert. Darüber hinaus sind die für die Fehlerbeseitigung zur Verfügung stehenden Ressourcen häufig operativ gebunden, so dass wenig Raum für strategische Präventionsmaßnahmen bleibt.

Der Druck, bei den Präventionskosten zu sparen, ist allgegenwärtig, was sich in der Vernachlässigung von Schulungen und Wartungen niederschlägt. Viele Unternehmen haben jedoch keine klare Vorstellung von den tatsächlichen Kosten, die durch Fehler und deren Behebung entstehen. Es ist entscheidend, diese Kosten zu quantifizieren und in Relation zu den Präventionskosten zu setzen, um eine fundierte Entscheidung über das angestrebte Qualitätsniveau und Kostenverhältnis zu treffen.

Erst auf dieser Basis können Unternehmen ihre relevanten Prozesse optimieren, um Fehlerkosten zu senken und die Qualität zu steigern.

Das optimale Verhältnis zwischen Fehlerkosten und Fehlerpräventionskosten hängt von verschiedenen Faktoren ab, wie z.B.:

- Art des Produkts oder der Dienstleistung: Bei komplexen Produkten mit hohen Fehlerfolgekosten können höhere Fehlerpräventionskosten gerechtfertigt sein.

- Kundenanforderungen: Wenn Kunden hohe Qualitätsstandards erwarten, kann ein höheres Maß an Fehlerprävention erforderlich sein.

- Verfügbare Ressourcen: Unternehmen mit begrenzten Ressourcen müssen möglicherweise ein Gleichgewicht zwischen Fehlerprävention und Fehlerbehebung finden.

Daraus ergibt sich die Schlussfolgerung, dass das optimale Verhältnis zwischen Fehlerkosten und Fehlerpräventionskosten, bei dem die TCOQ minimiert werden, sich also nicht pauschal für alle Unternehmen ausweisen lässt. Es muss für jedes Unternehmen individuell ermittelt werden – und die Investition lohnt sich!

Vorteile:

- Kostentransparenz: Das TCOQ-Prinzip ermöglicht eine umfassende Erfassung und Analyse aller qualitätsbezogenen Kosten, was zu einer besseren Transparenz der Gesamtkosten führt

- Effektive Kostenoptimierung: Durch die Identifizierung und Quantifizierung von Qualitätskosten können Unternehmen gezielt Maßnahmen zur Fehlerprävention ergreifen und so langfristig Kosten senken

- Verbesserte Qualität: Ein fundiertes Verständnis der Kosten ermöglicht es Unternehmen, ihre Prozesse zu optimieren und die Qualität ihrer Produkte und Dienstleistungen zu verbessern.

Wie finde ich dieses Optimum in meinem Unternehmen?

Zunächst muss Transparenz geschaffen werden, indem regelmäßig Kennzahlen erhoben und Maßnahmen abgeleitet werden. Es muss also ein regelmäßiges TCOQ-Reporting eingeführt werden.

Dazu müssen, wie bereits erläutert, zunächst alle Qualitätskosten im Unternehmen den Fehlerpräventionskosten oder den Fehlerkosten zugeordnet werden. Die Ermittlung der TCOQ sollte dabei unter Einbeziehung aller relevanten Abteilungen erfolgen, z.B. Produktion, Qualitätssicherung und Vertrieb.

Auf Basis der geschaffenen Transparenz kann nun eine effektive Kostensteuerung etabliert werden. Dies beinhaltet:

- die Identifizierung von Kostentreibern,

- die Priorisierung von Investitionen in Fehlerprävention sowie

- die kontinuierliche Überwachung und Anpassung des Kostenverhältnisses im Zeitverlauf

Dabei helfen verschiedene Methoden und Vorgehensweisen, z.B.:

- Fehleranalyse & Problemlösungstechniken (8D-Report, A3-Report, 5-Why, Six Sigma, Shainin, usw.): Fehler müssen zunächst analysiert werden, mit dem Ziel, die Grundursachen zu finden und Abstellmaßnahmen abzuleiten.

- Pareto-Analyse: Diese Methode identifiziert die wichtigsten Schwerpunkte (Fehlerarten oder identifizierte Ursachen) und ermöglicht es, gezielt Maßnahmen zur Fehlerprävention zu ergreifen.

- Kosten-Nutzen-Analyse: Diese Methode vergleicht die Kosten für Fehlerpräventionsmaßnahmen mit dem erwarteten Nutzen, d. h. den eingesparten Fehlerkosten.

- Erfahrungswissen: Unternehmen können auf das Erfahrungswissen Ihrer Mitarbeiter zurückgreifen. Die Mitarbeiter kennen Ihre Prozesse und deren Schwachstellen am besten und haben häufig gute Vorschläge zur Verbesserung, die nun gezielt einfließen können.

- Kontinuierliche Verbesserung: Eine etablierte Kultur der kontinuierlichen Verbesserung hilft, um auch gezielt die Qualitätskosten zu senken.

- Moderne Technologien: Moderne Technologien wie z. B. Datenanalyse und künstliche Intelligenz können Unternehmen bei der Optimierung unterstützen.

Durch die Berücksichtigung dieser Punkte können die TCOQ gezielt gesteuert werden, was zu einer langfristigen Kostensenkung bei gleichzeitiger Steigerung der Kundenzufriedenheit führt. Dadurch können sie die Effektivität und Effizienz Ihres Qualitätsmanagementsystems zielgerichtet verbessern.

Insgesamt ist die TCOQ-Management also ein dynamischer Prozess, der eine enge Zusammenarbeit zwischen den verschiedenen Abteilungen erfordert und kontinuierliche Anstrengungen zur Verbesserung und Optimierung mit sich bringt. Durch ein strategisches und systematisches Vorgehen können Unternehmen ihre Wettbewerbsfähigkeit stärken und ihren Erfolg langfristig sichern.

Sind Sie daran interessiert, Ihre Qualitätskosten zu optimieren? Dann besuchen Sie unsere Website und nehmen Sie direkt Kontakt mit uns auf!

Weitere Inhalte

Kennst Du schon LeanLexicon?

-

LeanWissen von A-Z

-

Begriffe, Konzepte, Modelle

-

Alles an einem Platz

Weitere Inhalte auf LeanPublishing

Warum rein auf Effizienz ausgerichtete Unternehmen keine Zukunft haben

“Warum machen wir eigentlich Lean?” Allein die Frage ist ein möglicher Hinweis darauf, dass die betreffende Person, die diese Frage stellt, nicht hinreichend erfasst hat, was Lean eigentlich …

Sieben Gründe für Lean Administration

Im Folgenden werden 7 Gründe erläutert, warum es lohnt, die Aufgabenerledigung von Wissens- und Servicearbeitern/Innen effizienter zu gestalten und sich mit den Denkansätzen sowie Methoden und …

Quadratische Melonen – natürlich keine Idee aus Deutschland!

Runde Sachen haben die Eigenschaft, dass sie sich eher schwer verpacken lassen und unverpackt rollen runde Melonen nun mal gerne – beispielsweise in ihrem Kofferraum – herum und …

Business Systemics – Steuern und Regeln der Wertströme nach dem ToC Durchsatzcontrolling

In diesem 7. Beitrag meiner Serie zu Business Systemics geht es darum, wie die in den vorigen Beiträgen eingeführten Wertströme gesteuert und geregelt werden sollten. Zum Ende des 6. Beitrages …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen