Was hat Lean mit Nachhaltigkeit zu tun? (Teil 2)

Im Teil 1 unserer Reihe haben wir festgestellt, dass hinter Lean eine Philosophie steckt, nämlich die eines langfristigen Systemdenkens. Wenn dies so ist, dann ist alleine dieser Aspekt schon Beleg dafür, dass Lean niemals ein Programm, eine Anleitung, eine Ansammlung von Tools sein kann, das/die nur abgespult und angewendet werden muß und dann läuft die Maschine.

Diesen Artikel hören – 8:27 Minuten

Wer in Systemen denkt, hat u.a. ein Bewusstsein für Eigenschaften, Gesetzmäßigkeiten, Wechselwirkungen, non-kausale-Zusammenhänge, Unsicherheit, Ambiguität und Ambivalenz. Das Denken in Prozessen steht im Vordergrund, nicht das Denken in Zuständen. Bei Konzepten, denen eine Philosophie innewohnt, liegt kein mechanistischer Gedanke zugrunde, sondern der Gedanke eines lernenden dynamischen Systems. Toyota beschreibt sich selbst als lernende Organisation, und zwar schon lange bevor der Begriff im New Work Kontext ankam.

Liker schreibt:

„Im Zentrum dieser Prozesse (Anm.: bezogen auf das Toyota-Produktionssystem) stehen flexible, kompetente und motivierte Mitarbeiter, die sich der kontinuierlichen Verbesserung verschrieben haben. (…) Wenn man ihre Intelligenz und Motivation zur Verbesserung ausklammert, bleibt ein System übrig, das sich hoffnungslos selbst erschöpft. Kontinuierliche Verbesserung bedeutet, jeden Tag kleine Verbesserungen zu erzielen – das ist der Motor für die Entwicklung eines nachhaltigen Unternehmens.“ (Anm.: mit „nachhaltig“ ist hier „dauerhaft“ gemeint)

Was überraschen mag, ist, dass Toyotas Produktionssystem seit Beginn auf der Idee wissenschaftlichen Denkens fußt:

Zitat des Ohno-Schülers und Gründer des Toyota-Produktionssystem Support Center in den USA, Hajime Ohba:

„Das TPS beruht auf wissenschaftlichem Denken… Wie reagiere ich auf dieses Problem? Das TPS ist kein Werkzeugkasten. Sie müssen bereit sein, klein anzufangen und durch Versuch und Irrtum zu lernen.“

Laut Ohba sollten Mitarbeitende Daten und Fakten sammeln, sich die Zeit zum Austesten ihrer Ideen nehmen, die Ergebnisse begutachten und über die gelernten Lektionen nachdenken.

Das hört sich so gar nicht nach maximaler Output- und Effizienzsteigerung, wie wir sie aus unseren Breiten kennen an, oder?

P wie Prozess

Im 4P-Modell nach Liker steht das zweite P für „Prozess“. Damit verbunden sind die Prinzipien 2 bis 8, die alle überwiegend auf die Dimension „Ökologie“ im Nachhaltigkeitsmodell einzahlen können. Und zwar direkt in Bezug auf Emissionsreduktion, Ressourceneffizienz und Wasser- und Abfallmanagement. Indirekt oder weiter gefasst können sie auch Wirkung Richtung Klimaschutz, Materialkreisläufe und Kreislaufwirtschaft entfalten – vorausgesetzt man denkt über reine Effizienz hinaus. Jedoch gelingt es nicht trennscharf, dass diese Prinzipien nur auf die Ökologie einzahlen. Aufgrund der übergeordneten Philosophie beinhalten sie auch Aspekte der Dimension Soziales.

Das 2. Prinzip nach Liker lautet wörtlich: „"Verknüpfen Sie Menschen und Prozesse mithilfe eines kontinuierlichen Prozessflusses, um Probleme sichtbar zu machen."

Dieses Prinzip ist eng mit dem Konzept des One-Piece-Flow verbunden, das darauf abzielt, Produkte oder Dienstleistungen in einem kontinuierlichen, gleichmäßigen Fluss durch den Produktionsprozess zu bewegen. Was sich vielleicht zunächst wie ein Anwendungstool anhört, ist das genaue Gegenteil: One-Piece-Flow ist als Vision zu verstehen, auf die man hinarbeitet.

Toyotas Vision: Der ideale Prozess in perfekter Ausführung besteht zu 100% aus wertschöpfender Arbeit ohne jede Verschwendung. Was dies in der Praxis bedeutet, beschreibt Teruyuki Minoura, ehem. Präsident, Toyota Motor Manufacturing Nordamerika, so:

„Wenn bei einer One-Piece-Flow-Produktion ein Problem auftritt, stoppt die gesamte Produktion. In diesem Sinne ist es ein ganz schlechtes Produktionssystem. Wenn die gesamte Produktion angehalten wird, ist jeder Einzelne gezwungen, das Problem unverzüglich zu lösen. Die Teammitglieder müssen also nachdenken, und dadurch entwickeln sie sich weiter und werden bessere Mitarbeiter und bessere Menschen.“

Toyotas Lesart zufolge ist es sinnvoll sich darauf einzulassen, DAMIT Prozesse kollabieren können, um Schwachstellen zu identifizieren und sie dann stetig verbessern zu können, um am Ende für den Kunden das bestmögliche Ergebnis (Produkt, Kosten, Lieferzeit) zu erzielen.

One-Piece-Flow kann weder isoliert betrachtet, und noch weniger isoliert angewendet werden – immer ist das begleitende Umfeld einzubeziehen. Laut Liker ist der natürliche Begleiter des One-Piece-Flows die Entwicklung der Mitarbeiter am Arbeitsplatz hin zu wissenschaftlichem Denken, damit sie in der Lage sind, Probleme unverzüglich zu lösen.

Ein Wort an meine Nachhaltigkeitsbubble:

Leute, wie geil ist das denn? Stellt Euch doch nur einen Moment Folgendes vor: Unser Kunde ist die Erde, die von uns bitte anständig behandelt und nicht ausgebeutet werden will. In diesem Kontext verabschieden wir uns u.a. langfristig von fossilen Energien und wollen eine Energiewende, die alle Stakeholder ökologisch und sozial zufriedenstellt. Hätten wir die Vision einer gigantischen One-Piece-Flow-Zelle, in der diese Wende in einem kontinuierlichen, verschwendungsfreien Prozess umgesetzt werden soll, dann würde – ganz verkürzt gedacht – jedes Problem im Prozess nicht nur sofort und für alle (!) sichtbar, sondern auch schnellstmöglich behoben werden können, weil jede:r kompetent und handlungsfähig ist. Am Ende gäbe es keine bürokratischen Prozesse mehr, mit Zuständigkeiten, die blockieren. Keine Verordnung mehr, die seit 80 Jahren nicht angepasst wurde, kein Landesgesetz, das auf Angst, statt auf Lösungsorientiertheit gerichtet ist, die Klimaziele könnten deutlich schneller umgesetzt werden – und natürlich wäre alles intelligent digitalisiert. Ja, ok, ist nur eine Vision, aber vielleicht können wir einen Dürrenmatt-Effekt kreieren: Einmal Gedachtes kann nicht rückgängig gemacht werden.

Eine Frage in die Lean-Bubble: Ihr habt da so ein grandioses, intelligentes und umfassendes Instrument an der Hand, um wirklich gute Dinge zu realisieren – warum laßt ihr Euch auf Tools wie 5S reduzieren, etwas das, mit Verlaub gesagt, jedes Kind spätestens in der Kita lernt?

Nachhaltigkeit im One-Piece-Flow-Konzept

In Bezug auf Nachhaltigkeit bietet das One-Piece-Flow-Konzept verschiedene Vorteile. Durch die Reduzierung von Lagerbeständen und unnötigen Zwischenschritten werden Ressourcen wie Energie, Materialien und Arbeitskraft eingespart. Dies führt zu geringeren Umweltauswirkungen und einem effizienteren Einsatz von Ressourcen.

Ein kontinuierlicher Prozessfluss, Liker spricht von „kontinuierlicher Produktionsunterbrechung“, ermöglicht auch eine bessere Identifizierung von Problemen und Engpässen im Produktionsprozess. Wenn Probleme frühzeitig erkannt werden, können sie schneller behoben werden, was zu weniger Ausschuss und Verschwendung führt. Dies trägt zur Schonung der Umwelt bei, weil weniger Abfall entsteht und die Nutzung von Ressourcen optimiert wird.

Darüber hinaus fördert das One-Piece-Flow-Konzept die Einbeziehung der Mitarbeiter in kontinuierliche Verbesserungsprozesse. Wenn Menschen und Prozesse miteinander verbunden werden, kann eine Kultur des Engagements entstehen, in der Mitarbeiter aktiv dazu beitragen, Probleme zu identifizieren und Lösungen zu finden. Dies kann nicht nur die Nachhaltigkeit des Produktionsprozesses fördern, sondern auch das Wohlbefinden und die Zufriedenheit der Mitarbeiter steigern.

Diskutiere mit uns und tausche Dich mit anderen dazu auf der LeanGreen am 25. und 26. Oktober 2023 in Mannheim aus.

Lies' weiter in Artikel 3 der Reihe "Was hat Lean mit Nachhaltigkeit zu tun?" oder geh' nochmal zurück zu Artikel 1.

Weitere Inhalte

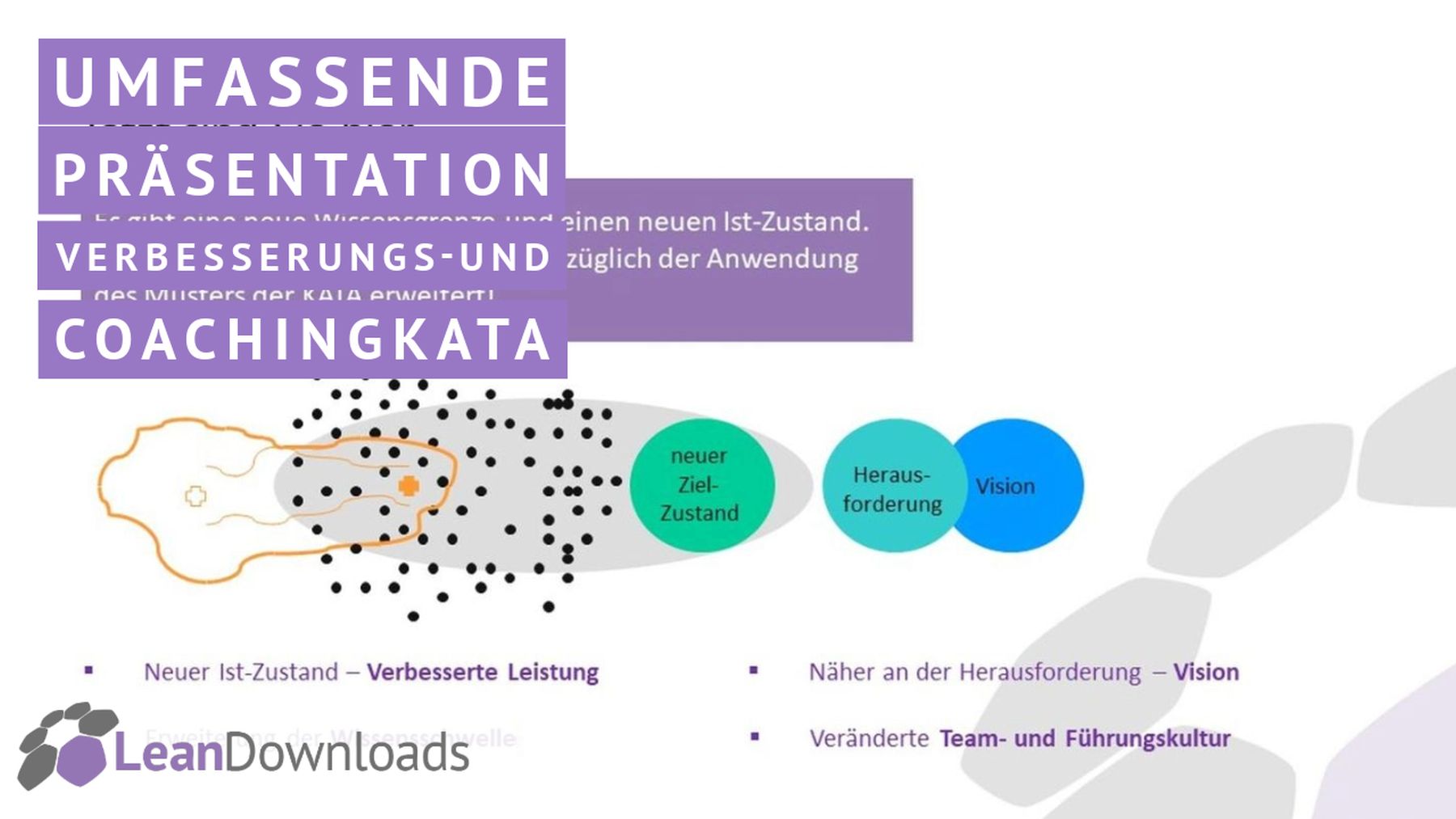

Kennst Du schon LeanDownloads?

-

Kostenfreie und kostenpflichtige Downloads zu Lean, Agile, Leadership und vielem mehr

-

Lade Dir z.B. Checklisten, Formulare, eBooks und Präsentationen herunter

-

Stelle selbst Deine kostenpflichtigen und kostenfreien Download-Angebote ein

Über die Verbesserungs-und Coachingkata

Die Toyota Kata ist ein Konzept, das von Mike Rother in seinem Buch "Toyota Kata" beschrieben wird. Es bezieht sich auf die Denkweise und die Gewohnheiten, die im Toyota Production System (TPS) …

Methodenkarte: Six Sigma DMAIC-Roadmap

Hier findest Du eine Methodenkarte zu Six Sigma DMAIC-Roadmap, welche Du Dir kostenfrei herunterladen und diese für Dich selbst verwenden kannst. Du kannst diese Methodenkarte aber auch Deinen …

Weitere Inhalte auf LeanPublishing

One-Piece-Flow: Das wahrscheinlich beliebteste Montagesystem

Die Wurzeln des One-Piece Flow lassen sich bis in das 19. Jahrhundert zurückverfolgen. Eli Whitney, ein amerikanischer Erfinder und Industrieller, entwickelte die Idee der Interchangeability, …

Warum „4.0“ oft 3.0 ist und „smart“ nicht immer „intelligent“ bedeutet

Komplexe Probleme mit noch komplexeren Lösungen zu lösen, führt garantiert zu noch mehr Problemen.

Warum wir zurück in die Steinzeit müssen

Eine Sache, die für erfolgreiches Lean Management eine zentrale Bedeutung hat, ist der One-Piece-Flow, der auch in den Lean Prinzipien verankert ist. In diesem Artikel finden Sie einige …

Warum Lean kein Zauberstab ist

Mit Lean zaubern. Träumt davon nicht irgendwann jeder, der sich mit Lean beschäftigt. In diesem Artikel lösen all diese Träume in Luft auf. Leider!

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen