Brauchen wir ein neues Lean?

Es sind bereits einige Tage vergangen, als Dr. Winfried Felser mich in einem Post erwähnte und mir u.a. die Frage stellte, ob Lean eine Weiterentwicklung benötigt und diese Frage mit dem Hashtag #LeanReloaded einleitete.

Lieber Ralf Volkmer, liebe Lean-Community,

vieles, wofür Lean steht, gewinnt heute mehr denn je an Aktualität. Lean Startup z.B. (s. Popularität Vortrag Michael Zachrau) ist mit den Aspekten Schnelligkeit und Schlankheit voll kompatibel mit der neuen Agilität der kombinatorisch-kollaborativen Netzwerkökonomie. Eine gewisse Lean-Skepsis gegen reine Technikfokussierung (Professor Syska) ist sogar von extrem großer Wichtigkeit in Zeiten 4.0, die zum Teil zu Verirrungen führen. Da könnte man sich auf die Schulter klopfen.

Braucht Lean trotzdem auch eine Weiterentwicklung? Null-Fehler z.B. ist das noch zeitgemäß? Fokus auf Effizienz ist das noch zeitgemäß? Fokus auf die lineare Supply-Chain und die Produkterstellung in Zeiten, wo Plattformen und Produktinnovation wichtiger werden, ist das noch zeitgemäß? Gibt es da überhaupt eine rege Diskussion in der Lean-Community oder ist man zufrieden mit dem, wie es ist?

Im ersten Augenblick dachte ich, dass eine solche Frage völlig unnötig ist und nur von einem NichtLeanFachmann gestellt werden kann.

Die sich dem (Sonntags)Post anschließende Diskussion zeigte mir jedoch auch, wie notwendig es ist, immer und immer wieder den Finger in die Wunde zu legen.

Mit Wunde meine ich hier, dass – so meine Wahrnehmung – der überwiegende Teil der Organisationen noch weit, um nicht zu sagen sehr weit weg von dem sind, was hinter der Grundidee (ohne auf diese hier näher einzugehen) von Lean steckt.

Ich erlebe bei meiner Arbeit mit Organisationen beispielsweise, dass Verbesserungsarbeit zwar gewünscht, jedoch die Zeit für die Verbesserungsarbeit budgetiert ist. Also man intern zunächst einmal ein Budget für die Verbesserungsarbeit definieren muss, nicht für mich als Externen wohlbemerkt, sondern für die Mitarbeitenden, welche „neben“ ihrer eigentlichen Aufgabe Prozessverbesserungen erzielen sollen.

Ich erlebe ebenfalls bei meiner Arbeit, dass hinsichtlich der Einführung von Lean auch im Jahre 2016 – und somit mehr als 20 Jahre nach der Erstausgabe von „Die zweite Revolution in der Autoindustrie“ – noch immer von einem Projekt gesprochen wird. Ich erlebe bei meiner Arbeit immer auch wieder, dass Organisationen denken, wenn sie 5S einführen – im Übrigen verstehen viele 5S als ein Werkzeug fürs Aufräumen und wenn dies getan ist, sei alles gut – wären sie bereits Lean.

Ich erlebe in Organisationen bei meiner Arbeit, dass die HR-Abteilung entscheidet, welche Qualifizierungsmaßnahmen im Kontext zu Lean – sofern dafür ein Budget vorhanden ist – gut, richtig und sinnvoll für die Mitarbeitenden sind. Und ich erlebe in fast allen Fällen posttayloristische Organisationsstrukturen und nicht selten ein völlig überlastetes, mittleres Management, welches sich vordergründig dem Neuen – also dem alten Lean-Gedanken – gegenüber positiv äußert und natürlich bereits ist mitzuwirken, wenn die „anderen“ schon mal damit beginnen.

Nicht selten will das Top-Management natürlich auch, dass alle (befohlenen) Lean-Maßnahmen unverzüglich und binnen X Monate umgesetzt werden, denn schließlich habe man ja bei den vielen Benchmark-Touren gesehen, wie es die anderen machen.

Gerne bedient man sich dabei auch einer Top-Beratungsgesellschaft, welche „mal eben schnell“ einen SOLL-Wertstrom erstellt, welcher – koste es was es wolle – umgesetzt wird, um nur wenige Monate später mit Erschrecken festzustellen, dass sich keiner auf dem Shopfloor daran hält. Dies im Grunde genommen auch deshalb, weil dieser SOLL -Wertstrom natürlich nur so viel wert war, wie das Papier, auf welchem er gezeichnet wurde, jedoch die Peripherie um die Prozesse herum blieben, wie sie (vorher) waren.

Nein, lieber Winfried Felser, meiner Meinung nach braucht es kein #LeanReloaded.

Was es braucht, ist endlich die Einsicht, dass hinter Lean, Kaizen, KVP & Co. mehr als nur eine Methodensammlung steckt, welche beliebig über Prozesse gestülpt werden kann. Hier bin ich ganz bei Dr. Mario Buchinger, welcher dazu einen sehr bemerkenswerten Beitrag mit dem Titel „Prozesse als Sklaven der Methoden„ geschrieben hat.

Und Ja, lieber Winfried Felser, die Grundidee eines „Null-Fehler-Denkens“ ist durchaus zeitgemäß. Oder akzeptieren Sie als Kunde ein fehlerhaftes Produkt? Sicher nicht, sicher auch dann (hoffentlich) nicht, wenn Sie von Ihrem internen Lieferanten als interner Kunde „Schrott“ geliefert bekommen.

Was es aber in jedem Falle braucht, ist eine Fehlerkultur und den Mut, Fehler als eine Chance zu begreifen.

Bei meiner Arbeit für Organisationen schlage ich beispielsweise immer mal wieder vor, den „Fehler des Monats“ einzuführen. Also den Fehler zu prämieren, aus welchem die Organisation am meisten lernen konnte.

Was nun den Link zu #Industrie40 angeht, so wird die Digitalisierung – das wissen Sie wohl mit am besten – nicht mehr aufzuhalten sein, und das ist m.E. auch gut so. Doch ob überall Industrie 4.0 drin ist, wo es draufsteht, wage ich zu bezweifeln.

Lean und Industrie 4.0 stellen in sich keinen Widerspruch dar.

Standardisierte Prozesse – das alleine ist noch kein Lean – sind neben vielem anderen m.E. aber die Voraussetzungen, damit Industrie 4.0 – wie beispielsweise bei der SEW Eurodrive GmbH – erfolgreich „gelebt“ werden kann.

Und in Bezug auf den von Ihnen genannten Herrn Prof. Syska glaube ich nicht, dass dieser per se gegen Industrie 4.0 ist, sondern eher dagegen, wie es propagiert wird. Darüber hinaus denke ich, dass Prof. Syska und Johann Soder, Geschäftsführer Technik von SEW Eurodrive GmbH, in ihrem jeweiligen Grundanliegen nicht wirklich auseinander sind.

Lean neu (zu) denken, ist also aus meiner Sicht nicht notwendig.

Auch gibt es nicht ein modernes, aufgeklärtes und zeitgemäßes Lean, wie es Niels Pfläging in Bezug auf Lars Vollmer in einem Kommentar zu oben genanntem Post schrieb. Es gibt nur ein Lean und bin mir sehr bewusst darüber, dass Lean, Kaizen, KVP & Co. Begriffe voller Missverständnisse sind. Hörenswert ist hier mein Gespräch mit dem Titel „Begriffsmatsch | Lean, Kaizen und/oder KVP“ mit dem schon vorher genannten Dr. Mario Buchinger.

Neu denken müssen wir allenfalls – nicht nur im Kontext #Lean – das Managementdenken.

Da Führungskräfte nunmehr begreifen müssen, dass sie nicht für das System intelligent sein sollen, sondern die (vorhandene) Systemintelligenz zu moderieren haben.

Denn Organisationen werden nie besser sein als ihre Mitarbeiter.

Weitere Inhalte

Kennst Du schon LeanOnlineAcademy?

-

mehr als 300 überwiegend kostenfreie Lernmodule

-

Praxiswissen verschiedener Expert:innen nutzen

-

Monitoring Deines Lernfortschritts und Teilnahmebescheinigung

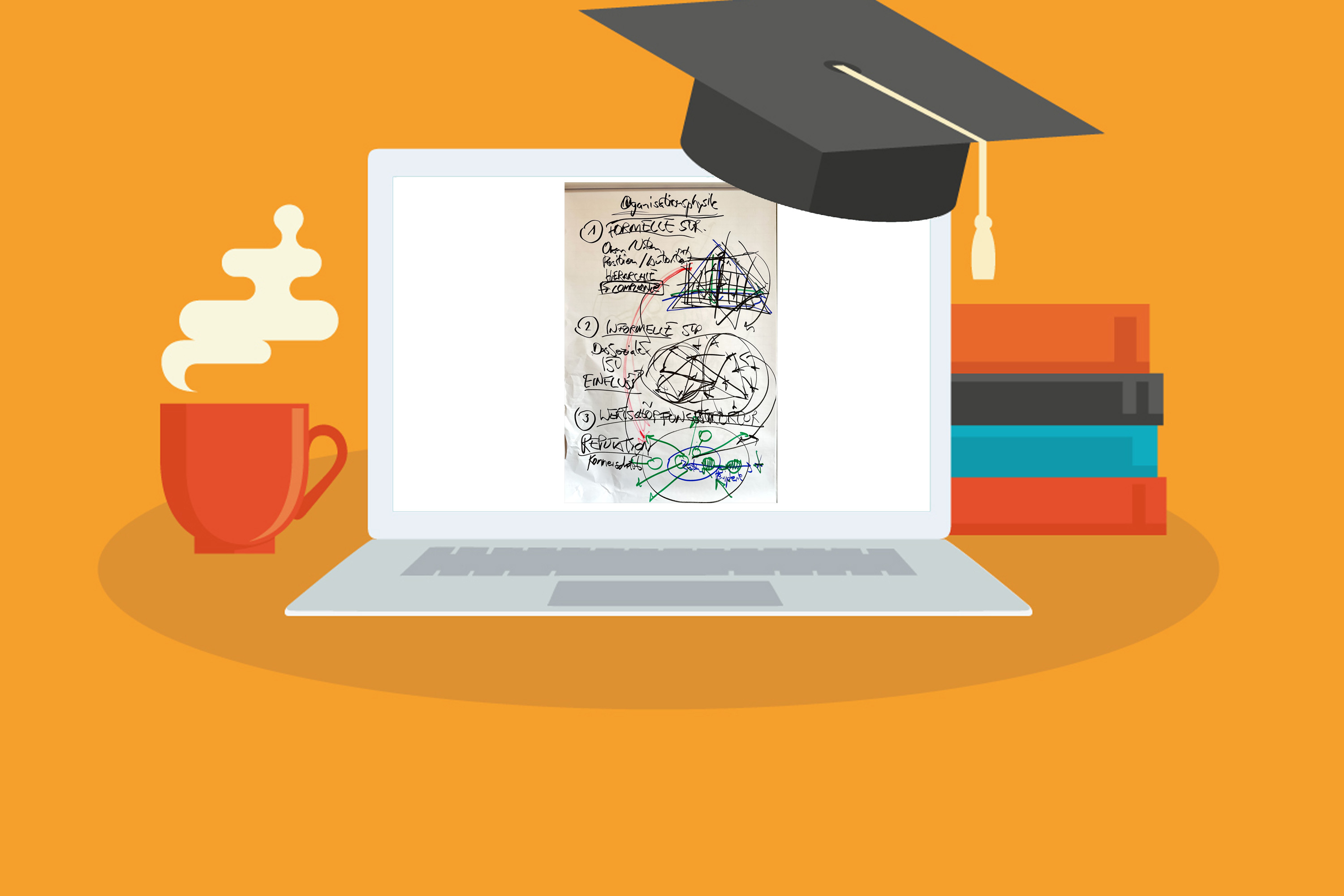

Warum wir „Leaderships“ meinen, wenn wir „Leadership“ sagen: Über Organisationsphysik, Strukturen, Macht & Führung(en) in Unternehmen

Mit diesem Wissen kannst du die Welt von Arbeit und Organisationen aus den Angeln heben. Klingt übertrieben? Wer versteht, wie machtvoll Hebelwirkung ist, wie ein Seilzug funktioniert, wie …

Lean Transformation Einführung: Vier grundlegende Konzepte zur Lean-Transformation

In der Einführung zu dieser Reihe erläutert Niels Pfläging erste Grundlagen und Kernkonzepte zu einem Angang an Lean-Transformation, der den Namen verdient: Lean-Transformation wird hier …

Weitere Inhalte auf LeanPublishing

Es gibt keinen "Status quo" – das hat Folgen für Lean und Change

Schön wär's, wenn es einen gäbe. Zugegeben: Natürlich gibt's eine 1962 gegründete Rock-Band, die so heisst. Aber im Zusammenhang mit Lean und Change und Organisationsgestaltung gilt für die …

Lean vs. Industrie 4.0 – ein vermeintlicher Konflikt löst sich in Luft auf!

Am 19.2. war es so weit. Über 100 Experten, Freaks, Vordenker und Medienvertreter sind der Einladung zur NextAct – Initiative für die Transformation der NextEconomy gefolgt.

Die agile Kommunalverwaltung

Die steigende Komplexität macht nicht vor den Amtsstuben halt. Eine Herausforderung, der sich auch die Städte und Gemeinden stellen müssen und sich zunehmend bemerkbar macht. Klassische …

Das Scheitern verhindern mit MES und Lean Manufacturing

Deutschland steht angesichts der massiven Investitionen Chinas und anderer aufstrebender Nationen bei gleichzeitig eigenem Stillstand vor großen Herausforderungen. Am Ende des Tages ist …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen