Über den Wandel vom Fordismus hin zum Postfordismus (1)

Dieses Mal beschäftigt sich mein Beitrag mit dem Arbeitsorganisationswandel von starken hierarchischen Strukturen im Fordismus hin zu flexiblen Netzwerkarchitekturen im Postfordismus. Der erste Teil beschreibt die Hierarchien im Fordismus.

Zu Beginn möchte ich vorausschicken, dass wir heute in vielen Unternehmen beide Formen (Fordismus und Postfordismus) je nach Aufgaben gemischt oder nebeneinander vorfinden können. Bei den folgenden Beschreibungen konzentriere ich mich aber jeweils auf die dominante Form des Zeitabschnitts, um einen kurzen Überblick über die Unterschiede und die Gemeinsamkeiten geben zu können.

Hierarchien und Netzwerkarchitekturen haben zunächst gemeinsam, dass sie eine bestimmte Ordnung im Unternehmen sicherstellen sollen, um die verschiedenen Anstrengungen und Arbeitsleistungen im Unternehmen effizient auf die gemeinsamen Ziele hin ausrichten zu können.

In Hierarchien des Fordismus wird dabei eine klare Planungsdominanz von oben nach unten durchgesetzt. Die Aufgabe der Unternehmensleitung ist es, mit klaren Anweisungen (z.B. Regelungen) ein geordnetes System zu etablieren.

Dazu werden Informations- sowie Kommunikationswege eingerichtet, um die Anweisungen und die Rückmeldungen darauf transportieren zu können. Darüber hinaus gibt es klare Zuweisungen von Aufgaben und Verantwortungsbereichen. Des Weiteren übernimmt die Unternehmensleitung die Planungs-, Organisations- und Kontrollfunktion. Die Organisation ist nach dem Gedanken des „one best way“ aufgebaut. Dabei wird unterstellt, es gibt einen richtigen Lösungsweg für eine Aufgabe, der gefunden und eingehalten werden muss.

Die Mitarbeiter werden nicht als Individuen gesehen, sondern „nur“ deren Arbeitsleistung ist relevant, diese soll mit den anderen Produktionsfaktoren (z. B. Maschinen, Betriebsmittel, Rohstoffe) möglichst effizient verbunden werden.

Der Produktionsprozess kann dabei als eine optimierbare Funktion abgebildet werden. Kombiniere A mit X, um B zu erhalten. Der gesamte Prozess soll dadurch planbar, berechenbar und belieg oft wiederholbar werden. Die Transformation von Arbeitsvermögen in produktive Arbeitsleistung wird in eine lineare Beziehung gesetzt. Die vielen kleinen unabhängigen Faktoren in Unternehmen, welche nicht erfasst werden können, werden dabei nicht beachtet, da sie in ihrer Gesamtheit als nicht erfassbar und damit als nicht steuerbar gelten.

Ab Mitte des 20 Jahrhunderts beginnt sich diese Sichtweise, aufgrund der zunehmenden Komplexität in der Welt zu verschieben.

Exemplarisch stehen dafür Ereignisse wie die immer stärker werdende Globalisierung ab den 1950 Jahren, dem starken Wirtschaftswachstum in den 1970 Jahren oder dem Fall der Berliner Mauer im Jahr 1989. Dies trieb nun insbesondere zwei Überlegungen an, zum einen dass die vielen kleinen Einflussfaktoren im Unternehmen nicht unberücksichtigt bleiben können und zum anderen dass die Unternehmensleitung alleine nicht alle Prozesse selbst vollständig planen und steuern kann. Damit geht die Erkenntnis einher, dass es den einen „one best way“ nicht gibt, es aber stattdessen viele „good ways“ gibt, welche es gilt, zu finden und nutzbar zu machen.

Weitere Inhalte

Kennst Du schon LeanMarketPlace?

-

Angebote unterschiedlichster Anbieter von A-Z

-

Platziere Dein eigenes Angebot hier

-

Finde geeignete Angebote für Dein LeanProjekt

Verbesserungs-KATA

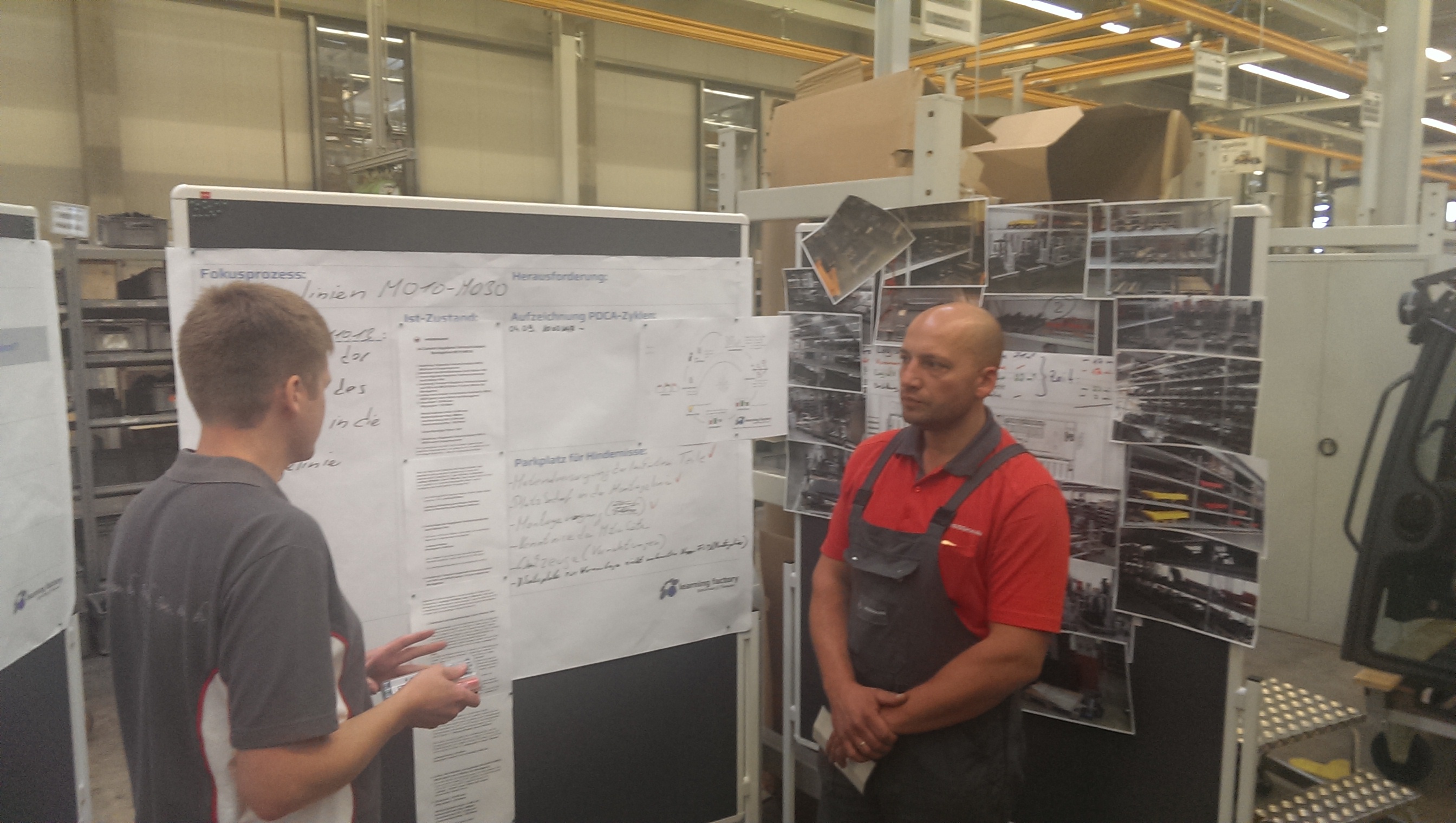

Bei vielen Unternehmen erfolgt die Prozessverbesserung als Projekt in einem Projektteam oder ist Aufgabe einer einzelnen Spezialabteilung.

Shopfloor Management – Werden Ziele erreicht?

Shopfloor Management ist ein Begriff für die Bewertung und Entscheidungsfindung der Prozesse direkt vor Ort auf dem „Fabrikboden“.

Weitere Inhalte auf LeanPublishing

Über den Wandel vom Fordismus hin zum Postfordismus (2)

Der Beitrag beschäftigt sich mit dem Arbeitsorganisationswandel von starken hierarchischen Strukturen im Fordismus hin zu flexiblen Netzwerkarchitekturen im Postfordismus.

Die Bedeutung von Arbeitsanweisungen: Klarheit, Effizienz und Sicherheit

Arbeitsanweisungen spielen eine entscheidende Rolle in jeder Organisation, sei es in der Produktion, im Büro oder im Dienstleistungssektor. Sie dienen dazu, Prozesse zu steuern, Abläufe zu …

Erfolgsfaktoren für Lean Management: Der Schlüssel zur erfolgreichen Transformation

Lean Management ist eine Managementmethode, die u.a. darauf abzielt, Effizienz zu maximieren, Verschwendung zu reduzieren und eine kontinuierliche Verbesserungskultur zu schaffen und dabei die …

Präzise, genau, verständlich - Die klare Arbeitsanweisung ist (auch) eine Frage der Sprache

Arbeitsanweisungen müssen dem beschriebenen Sachverhalt gerecht werden, zu Wissensstand und Sprache des Adressaten passen und dem Selbstverständnis des Verfassers entsprechen. Das ist leicht …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen