Mittels Wertstromanalyse Verschwendungen in administrativen Prozessen nachhaltig reduzieren

Administrative Prozesse sind häufig ineffizient und verursachen Kosten anstatt einen Wertbeitrag zu leisten. Hier kann Wertstromanalyse helfen und Verschwendungen aufdecken, Prozesse schlank gestalten und optimieren sowie die Wertschöpfung nachhaltig sichern.

Wir wollen in diesem Beitrag aufzeigen, wie Wertstromanalyse helfen kann, administrative Prozesse zu optimieren. Exemplarisch nehmen wir dazu einen Beschaffungsprozess. Die Beschaffung hat in vielen Organisationen die Aufgabe, Einsparungen in Bezug auf externe Lieferanten und Dienstleister zu generieren. Das funktioniert in der Regel auch gut. Das heißt durch Verhandlungsdruck werden Lieferanten gezwungen administrative Prozesse zu optimieren und die erreichten Einsparungen teilweise an den Kunden weiterzugeben. Richtet man den Blick jedoch auf die internen Beschaffungsprozesse, stellt man fest, dass diese häufig weder effizient noch verschwendungsarm sind.

Doch wie können sie Verschwendungen in den eigenen Beschaffungs- und Dispositionsprozessen aufspüren?

Wie können Sie die Einhaltung verschwendungsarmer Prozesse überprüfen beziehungsweise kontinuierlich weiterentwickeln?

Als geeignete Methode für das Aufdecken von Verschwendungen in administrativen Prozessen hat sich die Wertstromanalyse etabliert. Sie orientiert sich an der zentralen Frage: Wofür ist der Kunde bereit etwas zu bezahlen? Das Ergebnis wird als „Wert“ definiert. Der zweite Teil des Begriffs, „Strom“, bezieht sich auf die Abläufe, die notwendig sind, um diesen Wert für die Kunden zu erzeugen. In diesem Sinn sollten also auch administrative Prozesse, wie zum Beispiel der Einkaufsprozess so konzipiert sein, dass der Kunde sie als wertschöpfend beurteilt, weil seine Wünsche optimal erfüllt werden.

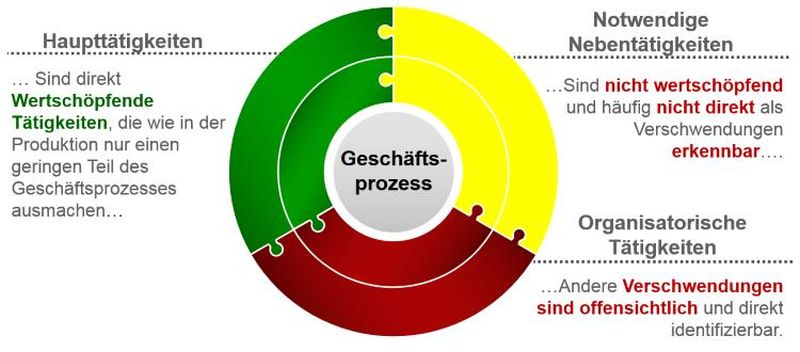

Nach dem Ansatz des Lean Management lassen sich alle administrativen Prozesse in wertschöpfende Haupttätigkeiten, notwendige, da beispielsweise gesetzlich vorgeschriebene, aber nur bedingt wertschöpfende Nebentätigkeiten, oder nicht wertschöpfende organisatorische Tätigkeiten (Verschwendung) gliedern.

Wertstromanalyse vorbereiten

Vor der eigentlichen Wertstromanalyse erfolgt die Zusammenstellung eines interdisziplinär besetzten Kernteams. Es ist wichtig, dass hier Vertreter aus allen am Wertstrom beteiligten Abteilungen dabei sind. Für den Beschaffungsprozess wären dies beispielsweise Mitarbeiter aus den Bereichen Einkauf, Disposition, Qualitätssicherung Kaufteile inklusive Bemusterung, Wareneingangskontrolle, Vertrieb, bedarfsauslösender Fachbereich und Logistik. Steht das Team, führen die Teammitglieder der einzelnen Bereiche eine zweiwöchige Analyse ihrer Tätigkeitsstruktur durch. Dabei gruppieren sie selbständig ihre Tagestätigkeiten in die drei Kategorien Haupttätigkeit, Nebentätigkeit und organisatorische Tätigkeit. Häufig ergeben sich bereits in dieser allerersten Analysephase Verbesserungsideen, die später in der Erstellung des IST-Wertstroms von großer Hilfe sein können.

Im Anschluss an die Tätigkeitsstrukturanalyse erfolgt nun das Kernstück: Die Modellierung des IST-Wertstroms. Diese wird idealerweise angeleitet durch einen prozesssicheren Moderator. Alle Kernteammitglieder stellen ihren Beitrag, das heißt ihre Prozesse zur Erbringung der Gesamtleistung (zum Beispiel Bestellung einer Ware für die Produktion) dar. Alle Prozessschritte, die zum Beispiel eine Bestellung zu durchlaufen hat, werden erfasst und anschließend visualisiert. Es geht vorrangig darum, Informations-und Dokumentenflüsse sichtbar zu machen. Als einfache, nicht IT-basierte und kostengünstige, zugleich aber hocheffektive Visualisierungsmöglichkeit für den Wertstrom eignet sich ein sogenanntes Brown Paper. Diese Methode macht den Prozess für alle Beteiligten leicht nachvollziehbar. Alle können sich sehr einfach einbringen.

Der IST-Wertstrom bildet die Basis der nun folgenden, detaillierten Verschwendungsanalyse und des später zu entwickelnden SOLL-Wertstroms.

Bereits während der Erstellung des IST-Wertstroms werden konkrete Verbesserungsideen entwickelt. Dies ist gewollt. Zu den Aufgaben des Moderators zählt deshalb die professionelle Dokumentation dieser Ideen, damit sie für den späteren Prozess nicht verloren gehen. Ist der IST-Wertstrom ermittelt und visualisiert, folgt die eigentliche Wertstromanalyse.

Wertstromanalyse durchführen

Im Rahmen der Wertstromanalyse wird nun der vollständige IST-Wertstrom auf die eingangs gestellte Frage nach dem Mehrwert für den Kunden hin untersucht: Diese Prozesse gilt es zu optimieren. Die notwendigen Nebentätigkeiten gilt es zu minimieren und die nicht-wertschöpfenden organisatorischen Tätigkeiten zu eliminieren. An dieser Stelle zeigen sich die Vorteile des interdisziplinären Ansatzes bei der Teambildung: Die entwickelten Ideen und Vorschläge gehen häufig weit über den „Tellerrand hinaus“. In den IST Wertstrom werden gelbe Blitzsymbole, sogenannte Kaizen-Blitze (Kaizen aus dem japanischen „Weg zum Besseren“) eingebracht, die konkrete Ansatzpunkte des Wertstrom Teams darstellen. Wie bei Brainstorming gibt es keine Denkbarrieren. Alle Ideen werden erfasst.

Vor der Modellierung des SOLL-Wertstrom mit einem Umsetzungshorizont von 6-12 Monaten empfiehlt sich ein Zwischenschritt, um etablierte Denkmuster aufzubrechen. In diesem Schritt entwirft das Team einen sogenannten Visions-Wertstrom mit einem Umsetzungshorizont von 3 bis 5 Jahren.

Dieser Umweg lohnt sich, da er Raum für neue Ideen gibt. Kurzfristig gedachte Einwände, wie beispielsweise „das kann unsere aktuelle IT Landschaft nicht abbilden“, werden während des Vision Workshops ausgeblendet.

Erst nach der Beschäftigung mit der Vision kehrt das Team wieder zur Realität zurück. Erfahrungen zeigen, dass SOLL-Wertströme, die aus einer Vision entstanden sind qualitativ hochwertiger sind, als solche die diesen „Umweg“ nicht gemacht haben.

Der finale SOLL-Wertstrom wird unter Berücksichtigung der Hauptansatzpunkte aus der Analysephase und der Ansätze aus dem Visions-Workshop auf Brown Paper eingezeichnet. Meist wird die Vereinfachung der Prozesse schon auf den ersten Blick sichtbar.

Der SOLL-Wertstrom ist häufig deutlich kürzer, mit weniger Prozesskästen und einfacheren Informationsflüssen.

Nachhaltigkeit der neuen Prozesse sichern

Wurde eine Wertstromanalyse erfolgreich durchgeführt, ist aus unserer Erfahrung die Einführung von verschwendungsarmen Prozessen kein großes Problem mehr. Durch den interdisziplinären Ansatz identifizieren sich fast alle Mitarbeiter mit dem Erarbeiteten.

Schwieriger gestaltet es sich, die Nachhaltigkeit der neuen Prozesse zu sichern. Bewährt hat sich das aus den Produktionsbereichen bekannte Shopfloor Management, weiterentwickelt zum Office Floor Management für administrative Prozesse. Das Prinzip ist ganz einfach und beruht auf unserer Erfahrung, dass sich Prozesse am besten am Ort des Geschehens analysieren und verbessern lassen. Zu diesem Zweck treffen sich jeden Tag zu einem bestimmten Zeitpunkt die Mitarbeiter direkt in den Bürobereichen und verschaffen sich einen Überblick über den aktuellen Stand der Umsetzung und Einhaltung ihres Prozesses. Das Office Floor Management kann als Führungsinstrument angewendet werden, um die Einhaltung der neuen verschwendungsarmen Prozesse nachhaltig zu sichern.

Nach der Verabschiedung des SOLL-Wertstroms inklusive Detailbeschreibung neuer Prozesse wird in der vom Wertstrom am stärksten beeinflussten Abteilung, in unserem Beispiel Einkauf, ein Office Floor Management eingeführt. Die Abteilung definiert im Rahmen eines eintägigen Workshops Kennzahlen, mit denen die Einhaltung der neuen Regeln gemessen werden kann. Es soll sich dabei um einfache Kennzahlen handeln, die täglich zu ermitteln sind ohne langwierige IT Abfragen.

Während des täglichen Office Floor Meetings werden diese Kennzahlen innerhalb von maximal 15 Minuten abgefragt und auf einem Visualisierungs-Board, dem sogenannten Office Floor Board dokumentiert. Sollte am Tag des Office Floor Meetings eine Kennzahl nicht erreicht werden, so ist zwingend eine Abstellmaßnahme zu definieren. Die erfolgreiche Umsetzung dieser Maßnahme wird während des nächsten Office Floor Meetings abgefragt und entsprechend dokumentiert. Die Mitarbeiter entwickeln durch diese Methodik eine Routine für die Einhaltung der neuen Prozesse. Häufig werden die Prozesse am Board weiterhin kritisch hinterfragt, so dass eine permanente Weiterentwicklung ebenfalls gesichert ist.

Schnittstellenabteilungen, die dem Einkauf zuarbeiten sind während des täglichen Meetings ebenfalls anwesend, da häufig auch Kennzahlen aus deren Verantwortungsbereich zum Gelingen des neuen Wertstroms beitragen.

Office Floor Management im Büro ist aus unserer Erfahrung ein sehr effizientes und menschliches Führungs- und Controlling-Instrument. Es legt den Mitarbeitern ein hohes Maß an Eigenverantwortung auf mit dem Ziel, dem gemeinsam entwickelten Vision-Wertstrom jeden Tag ein Stückchen näher zu kommen.

Zusammenfassung

Die Wertstromanalyse ist eine hervorragende Methode, um Verschwendungen in administrativen Prozessen aufzuspüren und über einen interdisziplinären Teamansatz ganz oder teilweise abzustellen. Kombinieren Unternehmen diese Methode mit Office Floor Management, können sie auch das Problem der Nachhaltigkeit lösen. Die direkte Interaktion von Mitarbeitern vor Ort stellt sicher, dass jede Abweichung vom neuen verschwendungsarmen Prozess zeitnah korrigiert wird. Die Mitarbeiter entwickeln so eine Routine in den neuen Prozessen, diese gehen ihnen in „Fleisch und Blut“ über. Das ist genau das, was Management erreichen möchte, denn der Übergang in „Fleisch und Blut“ macht neue Prozesse stabil.

Weitere Inhalte

Kennst Du schon LeanLexicon?

-

LeanWissen von A-Z

-

Begriffe, Konzepte, Modelle

-

Alles an einem Platz

Weitere Inhalte auf LeanPublishing

Wir müssen Fehler machen dürfen!

"Wir müssen Fehler nicht nur tolerieren, sondern sie akzeptieren.”“Die Null-Fehler-Toleranz verhindert Innovationen.”

Die Aussteller des #LATC2020

12 von (aktuell) 37 Aussteller des LeanEvent LeanAroundTheClock stellen sich vor!Mehr Informationen zum Event gibt es hier: www.leanaroundtheclock.de

Lean Production: So optimieren Industrieunternehmen ihre Prozesse

„Lean Management“ – immer mehr Industrie-Unternehmen befassen sich mit den damit gemeinten Methoden und Techniken, die mehr Produktivität, weniger Kosten und eine Qualitätssteigerung …

Erfolgsfaktoren für Lean Management: Der Schlüssel zur erfolgreichen Transformation

Lean Management ist eine Managementmethode, die u.a. darauf abzielt, Effizienz zu maximieren, Verschwendung zu reduzieren und eine kontinuierliche Verbesserungskultur zu schaffen und dabei die …

Kommentare

Mit diesem einem Werkzeug kann nicht nur der aktuelle Prozess dargestellt werden!

Richtig genutzt kann man damit praktische alle Dimensionen eines Prozesses auf einem einzigen Papier darstellen:

- beteiligte Personen/Abteilungen

- Entscheidungsebenen/-punkte/-träger/-backups

- genutzte Info-Systeme (vom Zettel, über Excel bis ERP)

- Zeit der einzelnen Prozesschritte und des Gesamtprozesses

- und einiges mehr

Gleichzeitig bietet das Brownpaper auf einfachste Weise die Möglichkeit Bottlenecks, Medienbrüche und jede Art der Verschwendung (im Sinne von Lean) zu identifizieren!

Identifizierte Verschwendung kann durch leichte Anpassung des Brownpapers eliminiert werden und der neu entstandene Prozess kann getestet werden.

Insbesondere die Eintragung über die Zeit ermöglicht sogar ein "Monitoring" des angepassten Prozesses. Zeiten für die Prozesschritte und auch die Gesamtdurchlaufzeit können eingetragen werden.

Wenn man die Zeit dann noch monetarisiert, können die Einsparungen durch Elimination der Verschwendung direkt deutlich gemacht werden!

Brown Paper ist auch das Ideale Tool, um Mitarbeitern Lean und die Arten der Verschwendung zu verdeutlichen.

Die ersten großen Aha-Effekte treten auf, wenn Mitarbeiter die Verschwendungen selbst identifizieren. Und das selbständige erarbeiten von Eliminationsmöglichkeiten und das anschließende Testen und Monitoring schafft unmittelbat Erfolgsmomente!

Mein früherer LeanSixSigma-Jedimeister sagte (ja, das sagte er wirklich so!!):

"Flowcharts malen, um Prozesse abzubilden kann jeder!

Aber ein richtig gemachtes Brown-Paper zeigt nicht nur den Prozess - es kann auch Arbeit und Verschwendung, sowie Verbesserung und Ersparnis sichtbar machen!

Von der Macht durchdrungen und ein mächtiger Jedi ist, wer Brown-Papers richtig zu beherrschen vermag!"

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen