Business Systemics – Steuern und Regeln der Wertströme nach dem ToC Durchsatzcontrolling

In diesem 7. Beitrag meiner Serie zu Business Systemics geht es darum, wie die in den vorigen Beiträgen eingeführten Wertströme gesteuert und geregelt werden sollten. Zum Ende des 6. Beitrages habe ich bereits auf 3 in diesem Zuge wichtige Kennzahlen Bezug genommen, sowie auf einen neuen Denkrahmen, auf dem diese Kennzahlen beruhen, die Theory of Constraints (ToC).

Damit gehen wir also nun in einen weiteren Denkrahmen über. Das Viable System Model gilt auf der Strukturebene, gibt also Auskunft darüber, wie Unternehmen strukturiert sein sollten, und ToC auf der Elementarebene, stellt damit Ideen bereit, wie diese Wertströme gesteuert und reguliert werden. Beiden ist gemein, dass sie in herkömmlichen Büchern über Wirtschaft und auch in der Praxis wenig Erwähnung finden. Leider.

Wer oder was ist ToC?

Ich möchte mich einem Analogon bedienen, um die Idee hinter ToC zu erklären, nämlich dem Vergleich zwischen einem Unternehmen und einer Halskette. Was wäre Ihnen bei einer Halskette wichtig? Das Aussehen bzw. die Eigenschaften der einzelnen Glieder oder das Aussehen bzw. die Eigenschaften der gesamten Kette? Wohl eher zweites, oder? Des Weiteren ist natürlich wichtig, dass eine Kette nicht reißt, dass die Glieder also stark genug miteinander verhaftet sind. Denn sonst wäre ja die Identität der Kette zerstört. Übertragen wir diese Ideen auf ein Unternehmen. Auch bei Unternehmen kann man von Gliedern reden. Das sind nämlich die funktionalen Fähigkeiten, wie ich sie im vorigen Beitrag erklärt habe: gutes Marketing und guten Vertrieb betreiben, gut produzieren, gute Services in der Logistik anbieten etc.

Wenn ich mir nun aber anschaue, wie in den Unternehmen die einzelnen Bereiche zusammenarbeiten, oder welche Kennzahlen als Basis für die Evaluierung von Unternehmenserfolg dienen, oder wie Teams in Projekten zusammenarbeiten, erkenne ich die notwendige Ganzheitlichkeit, wie wir sie bei der Kette sehen und auch annehmen, eben nicht. Es herrscht das Silodenken vor, was wir ja bereits in den vorangegangenen Beiträgen analysiert haben.

Wird nicht ähnlich wie bei einer Halskette die Identität eines Unternehmens zerstört, wenn die Integration zwischen den einzelnen Bereichen abreißt? Ein ganz klares Ja. Nicht die Glieder, also die einzelnen funktionalen Fähigkeiten sind in erster Linie wichtig, sondern das Ganze und damit die Integration und Vernetzung zwischen diesen. Wir müssen also in einer Welt, die von einer immer größer werdenden Vernetzung geprägt ist, mit einer ebenso vernetzten Denk- und Handelsweise agieren. Und genau hier setzt ToC an.

Übersetzen ins Deutsche kann man ToC mit Theorie der Engpässe. Eliyahu Goldratt, ein israelischer Physiker, hat diese Methode 1984 im Rahmen von Untersuchungen zu Abläufen in Unternehmen entlang einer Supply Chain erfunden. Er deckte mit dieser Methode einen Lösungsweg auf, wie Prozesse jeglicher Art, egal ob in der Produktion, im Marketing, in Projekten etc., die in abhängige Teilprozesse auf verschiedene Ressourcen verteilt sind, optimal gestaltet und durchführt werden sollten. Wie die Methode schon ausdrückt, geht es nämlich darum, sich auf das Wesentliche einer Kette (im Sinne dieser Beitragsserie ist das der Wertstrom) zu konzentrieren und das ist der Engpass oder auch anders ausgedrückt, das schwächste Glied in diesem Wertstrom. Es ist wichtig, genau diesen Engpass zu identifizieren, diesen dann bestmöglich zu nutzen und dabei alles andere dieser bestmöglichen Nutzung des Engpasses unterzuordnen, wenn notwendig den Engpass zu erweitern und dann wiederum den Engpass zu identifizieren. Warum die Fokussierung auf den Engpass? Weil dieser den Durchsatz eines Wertstroms direkt bestimmt.

Ich möchte auf 5 für mich wesentliche Punkte dieser Methode eingehen.

- Die Methode ist verglichen zu der wahrnehmbar hohen Vernetzung von Arbeitsabläufen in Unternehmen sehr einfach. Es ist nicht notwendig, den gesamten Ablauf ständig im Fokus zu haben und diesen kontrollieren zu wollen, sondern es reicht aus, seinen Blick auf den Engpass zu schärfen. Wahrscheinlich hat uns eben genau diese Einfachheit der Methode dazu bewogen, diese Methode als nicht gut genug zu befinden, um komplexe Probleme und Sachverhalte in Unternehmen zu lösen. Zu diesem Denkmuster habe ich vor geraumer Zeit einen Beitrag „Komplexitäten entstehen aus Einfachheiten, sind aber schwer zu handhaben“ (https://blog-conny-dethloff.de/?p=942) verfasst.

- Da sich Abläufe und Ressourcen dem Engpass unterordnen müssen, ist es unabdingbar vom Silodenken und -agieren wegzukommen, wo es wichtig ist, jeden einzelnen Bereich der jeweiligen involvierten Wertströme zu optimieren. Im vorigen Beitrag habe ich das Beispiel mit der Logistik im Handel gebracht, wo dieser Engpass ist und es deshalb keinen Sinn macht Marketing zu optimieren.

- Da der Engpass gegebenenfalls durch Investitionen erweitert werden muss, ist es ebenfalls essentiell, nicht jeden einzelnen Bereich der Ablaufkette kostentechnisch optimal aufstellen zu wollen.

- Den Überlegungen liegt eine wichtige Erkenntnis zu Grunde. Der Engpass bestimmt den Output sowie Outcome und somit die Leistungen des Wertstroms. Verzögerungen am Engpass führen automatisch zu einer geringeren Leistung des gesamten Wertstroms, Verzögerungen an anderer Stelle jedoch nicht.

- Im Rahmen von Verbesserungsmaßnahmen kann eine andere Ressource zu einem Engpass werden. Deshalb ist eine zyklisch-periodisch Abarbeitung der Methode notwendig. Man erkennt hier sehr schön die Gedanken hinter einem kontinuierlichen Verbesserungsprozess (KVP) innerhalb von Unternehmen.

Ich empfehle diese sehr gute Simulation (www.tocca.com.au/Services/demomanufacturing.htm), anhand derer der ToC Denkrahmen anschaulich erklärt wird. Des Weiteren finde ich dieses Video sehr sprechend.

Am Beispiel des Auskippens einer Wasserflasche in 3 unterschiedlichen Varianten wird ToC erklärt.

Goldratt spricht in diesem Sinne von zwei verschiedenen Sichtweisen oder Mindsets in Verbindung mit dem Managen und Führen von Unternehmen, auf der einen Seite von der Kostenwelt und auf der anderen Seite von der Durchsatzwelt. In der Kostenwelt fokussiert man sich auf das Optimieren der einzelnen Teile, in der Durchsatzwelt fokussiert man sich auf das Optimieren der Gesamtheit, weil man den Durchsatz im Fokus hat. Das kann dann auch dazu führen und führt in der Regel auch zwangsläufig dazu, dass einzelne Teile schlechter gestellt werden müssen. In einer Kostenwelt herrscht im Gegensatz zur Durchsatzwelt sehr wenig Vernetzung. Dementsprechend kann in dieser Kostenwelt auch eine wenig vernetzte Denk- und Handelsweise zum Erfolg führen, jedoch nur scheinbar im Rahmen des Rechenwerks. In einer Durchsatzwelt ist das nicht mehr der Fall. Hier muss vernetzt, ganzheitlich und global gedacht und agiert werden. Können Sie erahnen was diese Erkenntnis für Kostenstellen und Profitcenter in Unternehmen bedeutet? Dazu kommen wir gleich noch in diesem Beitrag.

Dadurch wird aber auch klar, dass Leistungen in Unternehmen ab sofort nicht mehr so gemessen werden sollten, wie bisher. Wir benötigen andere Kennzahlen. Auch dazu gleich mehr.

Wie eben schon erwähnt ist die ToC Methode verglichen mit den Problematiken, die sie löst, relativ einfach. Trotzdem hat sie, obwohl schon lange bekannt, keine flächendeckende Akzeptanz gefunden. Es scheint also so, dass sie zwar einfach, aber schwer in die Praxis umzusetzen ist. Vielleicht auch gerade deshalb, denn, wer von den Unternehmenslenkern möchte denn schon zugeben, jahrzehntelang einem anderen Paradigma hinterhergelaufen zu sein und das Einfache übersehen zu haben. Mit Sicherheit ist es auch schwierig zu erkennen, dass komplexe Probleme mit einfachen Methoden gelöst werden können. Aber das hatten wir ja schon. Des Weiteren benötigt man Mut, Wille und Überzeugungskraft, um zu vermitteln, dass Leistungen, die in der Vergangenheit geadelt wurden, mit dieser neuen Methode getadelt werden müssen. Diesen Fakt des notwendigen Wandels im Denken und Handeln kann man sehr gut in der 1. Präsentation Values, Beliefs & Industrialization aus der Reihe „A Guide to Implementing the Theory of Constraints (TOC)“ reflektiert sehen.

Falls Sie auf den Geschmack gekommen sind und mehr zu ToC erfahren möchten, empfehle ich Ihnen die folgenden Bücher von Goldratt. Sie sind alle in Romanform verfasst und gerade deshalb so unglaublich lehrreich und spannend zu lesen: Das Ziel, Das Ziel – Teil 2 und Das Ergebnis.

Die Ideen hinter ToC wurden mittlerweile auch in viele Bereiche außerhalb der Produktion übersetzt, unter anderem in das Projektmanagement. Sie heißt hier Critical Chain Project Management, abgekürzt CCPM, und wurde von Goldratt 1997 entwickelt.

ToC in Bezug zu den Wertstromebenen 1 und 2

Ich denke es ist bereits klar geworden, dass der ToC Denkrahmen einen hohen Übereinstimmungsgrad mit dem Denken in Wertströmen besitzt. Wir haben in den letzten 4 Beiträgen ein Unternehmen komplett in ineinander verschachtelte Wertströme in verschiedenen Wertstromebenen und -bereichen modelliert. Dieses Modell ist der Ausgangspunkt für das Aufsuchen von Engpässen in den Wertströmen. Oder anders ausgedrückt, ohne dieses Modell bleibt das Suchen nach Engpässen immer nur lokal, nicht aber, wie es notwendig wäre, global.

Startpunkt beim Suchen ist jeder einzelne Wertstrom der Wertstromebene 1. Das bedeutet also, besitzt ein Unternehmen x Wertströme in der Wertstromebene 1, vielleicht noch aufgeteilt in y Wertstrombereiche, da das Unternehmen y verschiedene Geschäftsmodelle operationalisiert hat, dann gibt es auch genau x Engpässe. Diese behindern den Durchsatz der jeweiligen Wertgenerierung im Unternehmen in Richtung Markt.

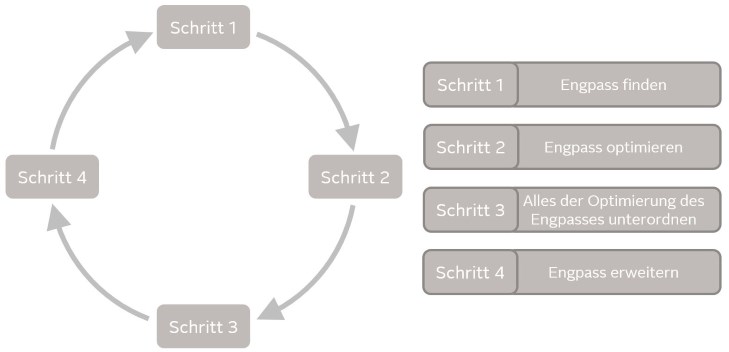

Die folgende Abbildung stellt diesen Prozess je Wertstrom der Ebene 1 dar.

Oft findet man in der Literatur diesen Prozess als 5-Schritte-Prozess definiert. Ich erkläre, weshalb ich nur 4 Schritte sehe.

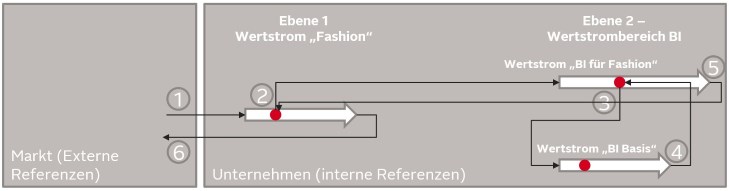

An der folgenden Abbildung, die Sie noch aus dem vorigen Beitrag kennen (Abbildung 5) kann man das Zusammenspiel der einzelnen Wertströme inkl. der darin liegenden Engpässe gut erkennen.

Der gesamte Ablauf zum Lösen eines Problems des Marktes läuft von (1) nach (6). Diesen bezeichne ich als Wertstromkette, die aus 3 Wertströmen besteht. Es gibt pro Wertstromkette immer nur genau einen Engpass, der in einer der 3 Wertströme liegen muss. Die Engpässe und möglichen Engpässe sind mit einem roten Kreis dargestellt. Es ist ganz wichtig zu verstehen, dass, wenn man die gesamte Wertstromkette betrachtet, in genau einem Wertstrom dieser Kette der genau eine Engpass liegt. Nehmen wir das Beispiel aus dem vorigen Beitrag, wo das Problem des Kunden gelöst werden sollte, dass dieser über ein selbst geschossenes Bild in einem Geschäft mit diesem Bild direkt im Onlineshop nach diesem oder ähnlichen Produkten suchen möchte. Gibt es die BI Basisfähigkeit nicht, Bild in Text umzuwandeln, dann liegt in diesem Moment der Engpass im Wertstrom „BI Basis“. Gibt es diese Basisfähigkeit aber oder wurde sie gerade erstellt und dem Wertstrom „BI für Fashion“ zur Verfügung gestellt, dann liegt der Engpass im Wertstrom „BI für Fashion“.

Um diesen Engpass in einen der 3 Wertströme zu finden helfen die aufgeführten 4 Schritte weiter.

Je Wertstromkette sollte im Schritt 1 der Engpass identifiziert werden. Der Engpass muss nicht immer in der Wertstromebene 1 allokiert sein, sondern kann auch in Wertströmen der Wertstromebene 2 liegen, die für diesen Wertstrom Produkte bauen oder Services liefern, die eine bestimmte funktionale Fähigkeit bereitstellen. Das habe ich eben an dem Beispiel ausgeführt. Dieser Engpass begrenzt den Durchsatz der gesamten jeweiligen Wertstromkette. Hierbei ist das Wort Engpass nicht negativ belastet. Engpässe können auf verschiedene Art vorliegen. Ich nenne mal einige Beispiele.

- Fehlende funktionale Fähigkeiten

- Fehlende Skills und Kapazitäten von Menschen.

- Unzureichende Anzahl an Menschen mit bestimmten Skills und Kapazitäten.

- Unzureichende Anzahl an Maschinen.

- Unzureichend gute und passfähige Problembeschreibung.

- Keine Ideen für Lösungsoptionen ein Problem zu lösen.

Woran erkennt man einen Engpass? Befindet man sich beispielsweise in einem Produktionsbetrieb in einer Werkhalle dann stapeln sich vor einer Maschine, die Engpass ist, die Teile die von dieser verarbeitet werden müssen. Bei einer Softwareentwicklung stapeln sich vor dem Schritt des Programmierens die Konzepte, die umgesetzt werden müssen, wenn die Programmierung der Engpass ist. Der Input vor einem Engpass staut also

Je schneller der Engpass arbeitet, desto schneller arbeitet die Wertstromkette. In dem Schritt 2 muss für eine maximale Auslastung des Engpasses gesorgt werden. Je nach identifizierter Ursache aus Schritt 1 muss reagiert werden. In diesem Schritt wird noch nicht investiert, sondern mit den vorhandenen Mitteln optimiert. In der Praxis hat sich gezeigt, dass das in der Regel möglich ist. Deshalb muss alles andere dieser Entscheidung des Schrittes 2 nachstehen. Diese Unterordnung ist Bestandteil des Schrittes 3. Aktivitäten, die zu einem Engpass gehören, dürfen beispielsweise niemals still stehen. Jeder Stillstand an der Engpassressource hat unmittelbare negative Auswirkungen auf den Durchsatz der Wertstromkette. Aktivitäten, die nicht zu einem Engpass gehören, können in diesem Sinne auch ruhen. Diese wirken nicht auf den Durchsatz und können unter Umständen die Engpasstätigkeiten noch weiter in Zugzwang bringen, wenn sie weiter am Laufen gehalten werden. Im vorigen Beitrag habe ich das für einen Händler am Beispiel des Engpasses Logistik und der Optimierung im Marketing ausgeführt.

Nachgelagert kann man im Schritt 4 über zusätzliche Investitionen am Engpass nachdenken, um die Kapazität dieses zu erweitern. Diese sollten allerdings sorgfältig abgewogen werden, da dadurch die Kosten erhöht werden. Nach Erweiterung des Engpasses kann sich ein anderer Engpass in der Wertstromkette bilden. Das haben wir im obigen Beispiel gesehen, wo der Engpass von Wertstrom „BI Basis“ zu Wertstrom „BI für Fashion“ wandert. Auch innerhalb eines Wertstroms kann der Engpass natürlich wandern. In diesem Falle startet man, dann wieder bei Schritt 1 und identifiziert den neuen Engpass. Der gesamte Kreislauf geht dann von vorne los. Ich habe vorhin von 5 Schritten geschrieben. Dieses Gehen zum Schritt 1 wird in vielen Büchern und Beiträgen zu diesem Thema als Schritt 5 bezeichnet. Für mich ist es das nicht, denn es schließt sich hier nur der Kreislauf.

Dieser beschriebene 4-Schritte-Prozess ist zirkulär und ohne Ende. Die 4 Schritte laufen immer und immer wieder ab. Ein Ziel und damit ein Ende dieses Prozess kann es deshalb nicht geben, weil es keinen optimalen Punkt gibt, den man anstreben kann. Der Durchsatz eines jeden Wertstroms der Wertstromebene 1 ist quasi unbegrenzt, oder besser gesagt, die Grenze liegt im Markt, mit dem Vorhandensein von zu lösenden Problemen.

An diesem Prozess erkennt man vielleicht bereits, dass die Wertströme anders, als von mir oft in Büchern gefunden, gesteuert und geregelt werden sollten. Und damit kommen wir zu den Kennzahlen und dem Durchsatzcontrolling, welche ich im vorigen Beitrag bereits angerissen habe.

Kennzahlen des Durchsatzcontrollings

Am Ende des vorigen Beitrages habe ich einen Ausblick auf diesen Beitrag gegeben. In diesem Kontext habe ich die 3 wichtigsten Kennzahlen erwähnt, mit denen man Wertströme steuert und regelt. Das greife ich nun auf und detailliere.

Wie wir ja wissen ist das Ziel eines jeden Wertstroms, und damit auch eines Unternehmens, Probleme der Kunden in Lösungen zu transformieren und dabei mehr Geld einzunehmen als auszugeben. Dann überlebt das Unternehmen. Überleben ist das oberste Ziel eines jeden Wertstroms und damit eines Unternehmens. Daraus ergeben sich die 3 wichtigsten Kennzahlen.

- Kennzahl Durchsatz (D): Durchsatz ist die Rate mit der ein Wertstrom, und damit auch ein Unternehmen, da ein Unternehmen ja aus in sich verschachtelten Wertströmen besteht, Probleme in Lösungen transformiert, und damit einen Wert generiert.

- Kennzahl Bestände und Investitionen (BI): Bestände und Investitionen sind alle Mittel, die in einen Wertstrom, und damit in ein Unternehmen, fließen, um in Durchsatz umgewandelt zu werden.

- Kennzahl Betriebskosten (BK): Betriebskosten sind alle Mittel, die in einen Wertstrom, und damit in ein Unternehmen, fließen, um Bestände und Investitionen in Durchsatz umzuwandeln.

Ich möchte den Unterschied zwischen den Kennzahlen BI und BK erklären und an verschiedenen Organisationen spiegeln. Dieser Unterschied ist zum Verständnis von Durchsatzcontrolling immens wichtig. Die Bedeutung beider Kennzahlen ist von der Daseinsberechtigung des jeweiligen Wertstroms oder Unternehmens abhängig. Ein Copyshop wird beispielsweise seine Ausgaben für Druckertinte als Bestand und Investition führen, denn die Tinte wird zu einem Enderzeugnis, der Kopie verarbeitet. Wo hingegen ein Beratungsunternehmen Ausgaben für Druckertinte als Betriebskosten führen würde. Denn in diesem Unternehmen fließt die Druckertinte nicht in ein Endprodukt, in diesem Fall einer Information, ein. Das Papier, auf dem diese über Druckertinte aufgebrachte Information steht, wird als Verschleißmaterial betrachtet.

Alleine dieses kleine Beispiel, das ich übrigens aus dem überaus interessanten Buch „Wege zum Ziel“ von Uwe Löbel entnommen habe, unterstreicht die Notwendigkeit eines ganzheitlichen Ansatzes, der hinter dem Durchsatzcontrolling steht. Jeder Wertstrom im Unternehmen muss sich dem großen Ganzen im Unternehmen unterordnen, denn sonst werden Kennzahlen falsch interpretiert und darauf aufbauend Entscheidungen auf Basis falscher Prämissen getroffen. Darauf komme ich gleich an einem Beispiel einer Make-or-Buy Entscheidung in einem Unternehmen zu sprechen.

Im vorigen Beitrag haben wir angedeutet, dass Durchsatz die wichtigste Kennzahl ist. Diese gibt direkt an, wie viel Wert ein Unternehmen generiert. Sie ist des Weiteren nicht unternehmensseitig begrenzt. Die Grenze gibt der Markt über das Vorhandensein von Problemen an.

Die anderen beiden Kennzahlen sind intern begrenzt. Die untere Grenze liegt bei null. Die zweitwichtigste Kennzahl sind Bestände und Investitionen und dann erst kommt die dritte Kennzahl, die Betriebskosten. Aus dieser Repriorisierung der Wichtigkeit dieser Kennzahlen in diesem Denkrahmen ergibt sich auch der Begriff Durchsatzcontrolling, im Gegensatz zum allseits bekannten Kostencontrolling. Auf weitere Kennzahlen des Durchsatzcontrollings kommen wir gleich zu sprechen.

Ich möchte jedoch vorher noch einmal den Link zum 4-Schritte Prozess setzen. Der Engpass je Wertstrom bestimmt direkt den Durchsatz, welche die wichtigste Kennzahl darstellt. Damit ist also klar wie wichtig es ist, den Engpass je Wertstrom zu kennen und diesen zu managen, was die Wichtigkeit des oben besprochenen 4-Schritte Prozesses aufzeigt.

Und um Engpässe in einem Unternehmen erkennen zu können, muss man dieses in ineinander verschachtelte Wertströme zerlegen, wie ich es in den vergangenen 4 Beiträgen vorgeführt habe. Diese Modellierung kann man unter anderem über ein Value Stream Mapping durchführen. Hier empfehle ich das Konzept „Fabrik im Seminarraum (FiS)“ von Ralf Volkmer (http://www.learning-factory.org/fabrik-im-seminarraum/), mit dem man im Rahmen eines Workshops Wertströme in Unternehmen end-to-end erkundet.

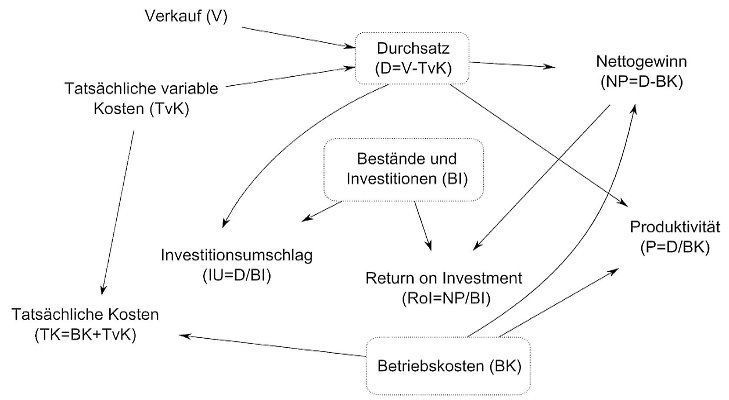

Die folgende Abbildung habe ich aus meinem Paper „Unternehmensbewertung nach Toc“ (http://conny-dethloff.de/mediapool/78/781999/data/Bewertung_des_Unternehmenserfolges_nach_ToC.pdf) aus dem Jahre 2009 entnommen. Die 3 oben genannten Kennzahlen finden Sie in der Abbildung eingerahmt wieder, da diese Kennzahlen wie schon erwähnt die Basiskennzahlen des Durchsatzcontrollings sind.

Die in der obigen Abbildung dargestellten Kennzahlen möchte ich gleich am Beispiel eines produzierenden Unternehmens erklären. Die Kennzahlen können auch auf jedes andere beliebige Unternehmen oder jedes andere Team, welches Werte generiert, angewendet werden. Wichtig dabei ist nur die 3 Basiskennzahlen richtig zu setzen und damit zu berechnen, denn wie wir oben kurz angedeutet gesehen haben, sind Bestände und Investitionen sowie Betriebskosten abhängig von den Zielen in Unternehmen zu setzen.

Die eingerahmten Kennzahlen Durchsatz, Bestände und Investitionen sowie Betriebskosten sind die Basiskennzahlen, wobei sich alle Managementaktionen auf den Durchsatz ausrichten müssen. Das hatten wir bereits. Eine Ausrichtung auf Durchsatz bedeutet also, das Unternehmen kann Kosten einsparen, aber nicht, wenn daraus der Durchsatz minimiert wird. Daher gewinnt die Kennzahl Durchsatz die spezielle Bedeutung.

Was drückt die Kennzahl Durchsatz aus? Der Durchsatz ist die Di?erenz von Verkaufspreisen (V) und den Tatsächlich variablen Kosten (TvK) des Endproduktes. Die Tatsächlich variablen Kosten (TvK) sind die Kosten, die dem Unternehmen für den Kauf von Zusatzteilen zur Produktion des Endproduktes entstehen. Betriebskosten sind wiederum die Kosten, die für Löhne, Versicherungen, Mieten etc. anfallen. Betriebskosten sind also die Kosten, die immer anfallen, auch wenn die Produktion still steht. Bestände und Investitionen drücken den Wert der halbfertigen Produkte und der getätigten Investitionen aus, die zur Erzeugung der Produkte notwendig sind. Diese Kennzahl drückt das im Unternehmen gebundene Kapital aus. Je geringer diese sind, desto optimaler für das Unternehmen. Allerdings müssen die Bestände und Investitionen ausreichend sein, damit der Engpass stetig optimal arbeiten kann. Investitionen kommen beispielsweise dann zum Tragen, wenn eine Produktionsmaschine durch eine leistungsfähigere ersetzt wird. Der Nettogewinn ist gleich der Di?erenz aus Durchsatz und Betriebskosten, also der Reingewinn, der dem Unternehmen bleibt. Kommen wir zu den letzten drei Kennzahlen. Diese drücken ein bestimmtes Verhältnis aus. Die Produktivität ist das Verhältnis von Durchsatz zu den eingesetzten Betriebskosten, um diesen Durchsatz zu erreichen. Der Investitionsumschlag ist das Verhältnis von Durchsatz zu den Beständen und Investitionen, um diesen Durchsatz zu erreichen. Beim Return on Investment wird das Verhältnis von Nettogewinn und Bestände und Investitionen gemessen. Je höher diese drei Kennzahlen sind desto optimaler für die Wertströme und damit für das Unternehmen.

So weit so gut, werden Sie jetzt vielleicht sagen. Wo ist die bahnbrechende neue Erkenntnis hinter diesen Kennzahlen?

In vielen Unternehmen werden Bewertungen von Entscheidungen auf lokaler Ebene durchgeführt. Das bedeutet, jeder Unternehmensbereich minimiert seine Kosten und maximiert seinen Gewinn. Das verstehen wir unter Kostencontrolling. Das müssen die Unternehmensbereiche auch so machen, da sie die ihnen gestellten Ziele erfüllen müssen. Aber ist das richtig? Nein und das werden wir gleich sehen. Schauen wir uns dieses Phänomen einmal genauer an. Beginnen wir mit den Kosten.

Auf den ersten Blick scheinen die Kosten entlang der Kette der Unternehmensbereiche additiv zu sein. Minimiert ein Unternehmensbereich seine Kosten, so werden automatisch die Kosten des gesamten Unternehmens minimiert. Ist das aber wirklich so? Ich sage aus eigen gemachter Erfahrung: Nein. Minimiert ein Unternehmensbereich seine Kosten, dann hat das in aller Regel Auswirkungen auf abhängige Unternehmensbereiche, in denen die Kosten steigen. Ein Beispiel dazu wäre das Folgende. Die Einkaufsabteilung kauft ab sofort billigere Ersatzteile ein, die eine schlechtere Qualität aufweisen. Das hat unmittelbare Auswirkungen auf die Produktionsabteilung. Die Kosten steigen, da mehr Produkte durch die Qualitätssicherung fallen. Die Kosten sind also nicht additiv entlang der Unternehmenskette.

Wie sieht es mit dem Durchsatz aus? Der Durchsatz ist ebenfalls nicht additiv. Der Durchsatz eines Unternehmens ist so groß wie der Durchsatz am Engpass. Das bedeutet, man muss den Durchsatz am Engpass optimieren und alle anderen Bereiche müssen sich unterordnen. Das hatten wir ja schon mehrfach betont und auch erläutert. Ein weiterer Aspekt ist, dass das Ziel von einzelnen Pro?tcentern in Unternehmen die Gewinnmaximierung ist. An dieser Stelle sprechen wir von einem lokalen Gewinn. Mittels Transferpreise werden die Produkte innerhalb des Unternehmens von Pro?tcenter zu Pro?tcenter ge- und verkauft. Entlang der Kette schaukelt sich so der Preis des Produktes auf. Dadurch wird der Endpreis für das Produkt künstlich in die Höhe getrieben, was es der Verkaufsabteilung des Unternehmens schwieriger macht, das Produkt am Markt zu verkaufen.

Wir haben gesehen, dass die klassische Vorgehensweise der Bewertung des Unternehmenserfolges, wo vorrangig nach lokalen Gesichtspunkten entschieden wird, einige Schwierigkeiten nach sich zieht. Diese können ein Unternehmen an den Rand der Existenz bringen.

In Unternehmen sollten also auf Basis global angelegter Kennzahlen, die in der obigen Abbildung dargestellt sind, und auf das Durchsatzcontrolling basieren, Entscheidungen getroffen werden. Das Kostencontrolling ist hier fehl am Platze. Dazu möchte ich ein Beispiel aus dem Buch von Uwe Techt „Goldratt und die Theory of Contraints“ anfügen. Es geht um eine „Make-Or-Buy“ Entscheidung. Also die Fragestellung: Sollte ein Unternehmen ein erforderliches Teil selbst produzieren oder einkaufen?

Folgende Rahmenbedingungen sind vorgegeben

- Das Rohmaterial kostet 5 Euro pro Stück.

- Der Arbeitslohn beträgt 10 Euro pro Stunde.

- Die Arbeitszeit pro Stück beträgt 15 Minuten.

- Der Overheadfaktor ist 4.

Daraus ergeben sich folgende Kennzahlen pro Stück.

- TvK = 5 Euro, da das Rohmaterial 5 Euro pro Stück kostet.

- BK = 12,50 Euro. Das ergibt sich aus 2,50 Euro Arbeitslohn pro Stück (10 Euro Arbeitslohn durch 4 geteilt, da 15 Minuten Arbeitszeit pro Stück) plus 10 Euro (4 * 2,50 Euro) Overhead pro Stück.

- TK = 17,50 Euro pro Stück, wegen TK = TvK + BK.

Gehen wir jetzt davon aus, dass das Stück im Einkauf 10 Euro kostet, würde das Unternehmen gegenüber der Eigenfertigung nach dem Kostencontrolling 7,50 Euro pro Stück einsparen. Das Unternehmen entscheidet sich für „Buy“. Aber ist das wirklich so? Stehen 7,50 Euro wirklich auf der Habenseite der GuV?

Wie wir weiter oben gesehen haben, bleiben die Betriebskosten bestehen, auch wenn nicht produziert wird. An dieser Stelle gehen wir davon aus, dass nur weil ein bestimmtes Teil nicht produziert, sondern gekauft würde, keine Mitarbeiter entlassen würden, was ja auch der Regelfall ist. Das bedeutet also nur die Tatsächlich variablen Kosten kann man gegenrechnen, die ja 5 Euro betragen. Das bedeutet, die Eigenfertigung ist um 5 Euro pro Stück billiger als wenn es kaufen würde. Das Unternehmen entscheidet sich für „Make“.

Wird jetzt aber angenommen, dass dieses Teil von einer Maschine gefertigt werden muss, die zu einem Engpass gehört, dann muss zusätzlich der Durchsatz mit in die Rechnung einbezogen werden. Das bedeutet, der Durchsatz der zusätzlich entsteht, weil die Maschine das Teil nicht fertigen muss, muss für die Bewertung mit hinzugezogen werden. Je nach Höhe des Durchsatzes an dieser Maschine müsste sich das Unternehmen entscheiden.

An diesem kleinen Beispiel sehen wir eindrucksvoll, wie verheerend Entscheidungen sein können, die aufgrund lokaler Faktoren getätigt werden (Kostencontrolling). Unternehmerische Entscheidung sollten ausschließlich im Rahmen des Durchsatzcontrollings gefällt werden.

Das Durchsatzcontrolling und damit einhergehend die Kennzahlen lassen sich wie gesagt nicht nur auf die Produktion anwenden, sondern auf alle Organisationen, die über das Liefern irgendwelcher Produkte oder Services einen Wert generieren.

Jeder einzelne Wertstrom in jeder Wertstromebene und –bereich kann nach diesem dargestellten gleichen Denkrahmen, dem Durchsatzcontrolling, mit den gleichen dargestellten Kennzahlen gesteuert und geregelt werden.

Allerdings, und das sollte man nie vergessen, sind die hier aufgeführten Kennzahlen alle samt Ergebniskennzahlen, keine Steuerungskennzahlen. Und ausschließlich über Ergebniskennzahlen sollte man ein Unternehmen niemals steuern. Ich gebe gerne eine Analogie zum Autofahren. Es wäre dann nämlich so, als würden wir erst dann nach links lenken, wenn wir rechts irgendwo gegengefahren sind und vice versa nach rechts lenken, wenn es auf der linken Seite gescheppert hat. Ergebniskennzahlen erlauben also nur einen Blick in den Rückspiegel. Sie spiegeln Ergebnisse wieder, die auf Handlungen der Vergangenheit beruhen.

Man bekommt über diese hier aufgeführten Kennzahlen Aussagen darüber, was in den Wertströmen wie gut oder schlecht geleistet wurde. Wähnt man beispielsweise den Durchsatz zu gering, durchläuft man den 4-Schritte Prozess, um den Engpass zu finden und diesen zu optimieren respektive zu erweitern. Das Thema Steuerung und Regelung und damit einhergehend die Unterscheidung in Ergebnis- und Steuerungskennzahlen greife ich an späterer Stelle in dieser Beitragsserie noch einmal detailliert auf.

Ausblick auf den kommenden Beitrag

In diesem Beitrag habe ich in das Durchsatzcontrolling eingeführt. Im kommenden Beitrag werde ich diese Erkenntnisse aufgreifen und eine Unterscheidung zum Kostencontrolling vollführen. Ich werde beispielsweise erklären, an welchen Stellen sich Kostencontrolling eignet und wo eher nicht. Ein Beispiel für eine Nichteignung haben wir in diesem Beitrag erarbeitet, denn wir haben gesehen, dass unternehmerische Entscheidungen besser auf Basis des Durchsatzcontrollings getätigt werden, als auf Basis des Kostencontrollings.

Des Weiteren werde ich in den ToC Denkwerkzeugkasten einführen. Mit diesen Denkwerkzeugen kann man, wenn ein Unternehmen in ineinander verschachtelte Wertströme modelliert wurde, relativ einfach und strukturiert die Engpässe aufspüren und optimieren, sowie erweitern.

Seien Sie weiterhin gespannt. Ich bin es.

Weitere Inhalte

Kennst Du schon LeanNetwork?

-

Vernetze Dich mit LeanExpert:innen

-

Mach‘ Dein Lean-Portfolio sichtbar

-

Erfahre Neues aus der LeanCommunity

Wolfram Müller (the Dolphin)

Speaker, Autor und Experte für Engpassmanagement und selbstorganisierte Changes auf der Basis der „Theory of Constraints“. Ehem. Leiter des PMO der 1&1 Internet AG mit viel Spaß an schnellen und agilen Projekten. Gründer "DolphinUniverse" einer weltweiten Community für High-Performance. Erfahrung aus über 50 erfolgreichen Implementierungen in Unternehmen, vom Start-up über Mittelständler...

Ralf Janssen

Evolutionäre Lösungen für Unternehmen und Menschen. - Agile Organisationsentwicklung - Purpose-Driven Organisation - Kollegiale Führung ganzheitliche Führungskonzepte, rund und die Zukunftgestaltung Ihres Unternehmens.

Weitere Inhalte auf LeanPublishing

Die Balanced Scorecard und ihre Fallstricke…

Die Balanced Scorecard (BSC) wurde von David Norton und Robert Kaplan zu Beginn der 1990 entwickelt. Das Ziel war es, mit monetären und nicht monetären Kennzahlen die Aktivitäten eines …

Business Systemics – Die Wertstromebenen 1 und 2 im Unternehmen im Zusammenspiel

In den Beiträgen 4 und 5 dieser Serie habe ich ein Unternehmen komplett und End-to-End in Wertstromebenen und –bereiche sowie dort enthaltene Wertströme modelliert. Leiten lassen habe ich mich …

Sieben Gründe für Lean Administration

Im Folgenden werden 7 Gründe erläutert, warum es lohnt, die Aufgabenerledigung von Wissens- und Servicearbeitern/Innen effizienter zu gestalten und sich mit den Denkansätzen sowie Methoden und …

Change ist der falsche Ansatz für die Digitale Transformation

Keine Frage, die Welt in der wir leben, ist Veränderung pur. Sie verändert sich kontinuierlich und wir mit ihr. Gleichzeitig gehen 2/3 aller geplanten Veränderungsinitiativen in Organisationen …

Kommentare

Wenn mein Produkt ein digitales Informationsprodukt darstellt, gehören dazu ja die Informationen und der Träger also z.B. die Website oder das Ebook.... Gehört demnach alles zu den Beständen welche Bestandteile zu diesem Produkt gehören? ( das Wissen, die Texte, die Bilder, Video usw.) Wären die Investitionen demnach alles was diese Bestandteile produzieren würde oder sie zu einem Produkt zusammenbauen würde ( Videokamera, Recherchetools, Photoshop, Email Marketing Tool). Oder stecken in den Investitionen auch die Betriebskosten?, da ja monatlich abgerechnet werden auch wenn die Produktion still steht? freundlich Grüße

erst einmal ziehe ich noch einmal die Definition beider Kennzahlen klar.

Der Bestand ist definiert als das ganze Geld, das das Unternehmen in den Kauf von Dingen investiert, die das System zu verkaufen beabsichtigt.

Die operativen Betriebskosten sind all das Geld, das das Unternehmen ausgibt, um Bestand in Durchsatz (1. Basiskennzahl des Durchsatzcontrollings) zu verwandeln.

Mit dieser Definition sollte jedes Unternehmen diese Kennzahlen operationalisieren. Dabei ist wichtig zu beachten, dass für ein Unternehmen beispielsweise etwas Bestand sein kann, was für ein anderes Unternehmen operative Betriebskosten sind.

Beispiel: Für ein Copyshop ist Druckerpapier "Bestand", für ein Beratungsunternehmen zählt Druckerpapier zu "operative Betriebskosten".

Nun zu Deinem Beispiel. Wenn Du ein digitales Informationsprodukt hast, zum Beispiel, um es klarer zu ziehen, eine App, um Deine sportlichen Aktivitäten zu tracken, zählen die Gehälter der Programmierer oder das Geld, das für Management- und Koordination investiert wird, zu den operativen Betriebskosten. Unfertiger und finaler Code, noch nicht final umgesetzte Konzepte oder die Lizenzen, die für eine Programmierumgebung ausgegeben werden, zum Bestand.

Eine kleine Eselsbrücke Bestände werden abgeschrieben und verlieren damit mit der Zeit an Wert.

Habe ich damit Deine Frage beantwortet?

BG, Conny

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen