Toyota-Produktionssystem (TPS)

Der Begründer des Toyota-Produktionssystem (TPS) war Toyoda Sakichi welcher 1902 den automatischen stoppenden Webstuhl erfand. Toyoda Sakichi bildete damit die Grundlage des Jidoka-Prinzips. Toyoda Sakichi Sohn Toyoda Kiichiro baute auf den Gedanken seines Vaters auf und entwickelte den „Just-in-Time“-Gedanken. Gründe hierfür war die nach dem zweiten Weltkrieg in Japan herrschende Rohstoffknappheit, sowie die Isolationspolitik der USA gegenüber Japan die japanische Konkurrenz im Automobilbau verhindern wollten. Nach dem zweiten Weltkrieg entwickelte das TPS der Ingenieur und Produktionsleiter von Toyota Taiichi Ohno das Toyota-Produktionssystem (TPS) systematisch weiter und ergänzte dieses um weitere Elemente.

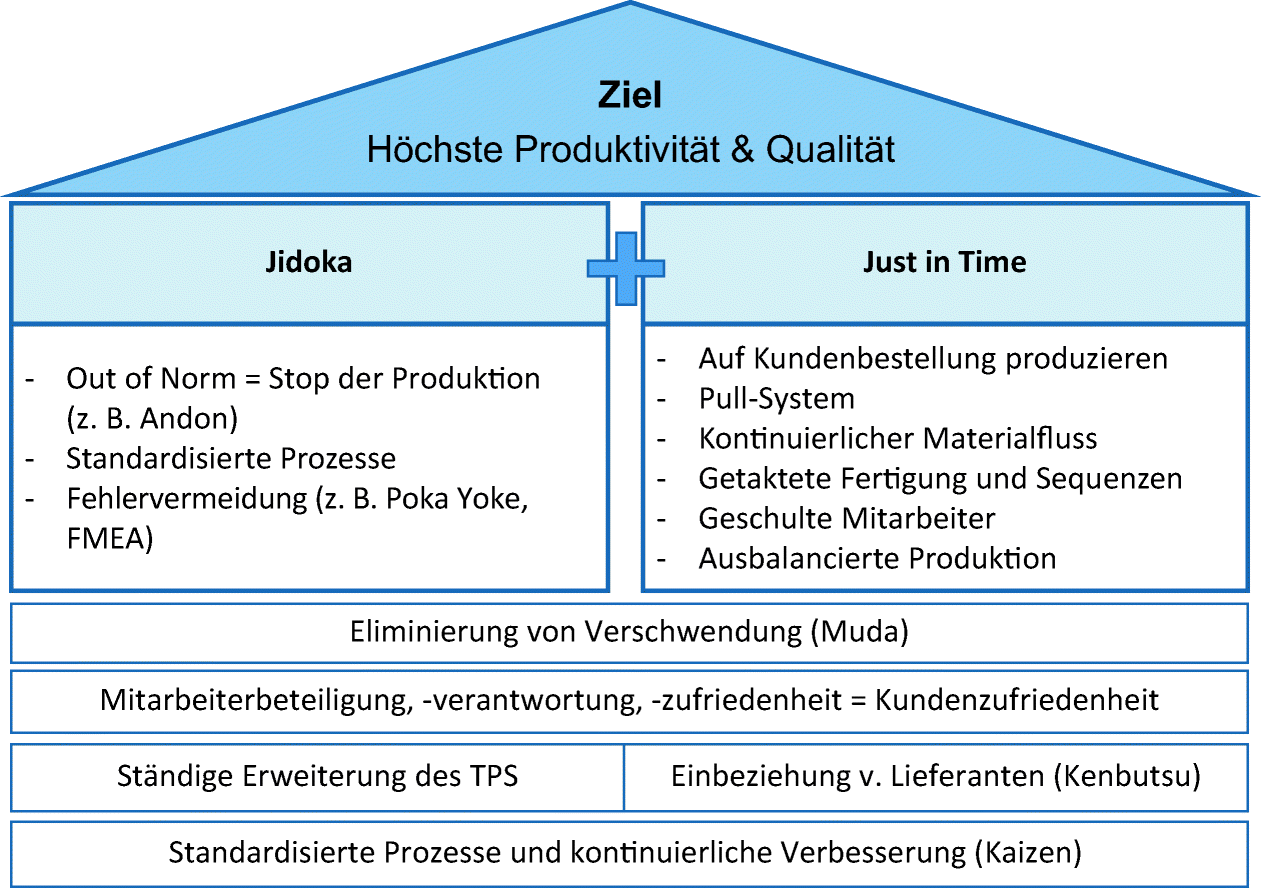

Das Toyota-Produktionssystem ist gebäudeähnlich aufgebaut, wobei das Dach das Erreichen höchster Produktivität bei hoher Qualität und pünktlicher Lieferung versinnbildlichen soll. Dieses Dach wird getragen von zwei Säulen „Jidoka“ und „Just-in-Time“. Die beiden Säulen wiederum stehen auf dem Fundament welches die Beseitigung jeglicher Verschwendung (Muda), die Weiterentwicklung des TPS, die Einbeziehung der Lieferanten, sowie die kontinuierliche Verbesserung der Prozesse darstellen soll.

Bildquelle: Springer

Weitere Inhalte

Kennst Du schon LeanTransferLearning?

-

Wissen — gemeinsam erwerben und bei der Anwendung ausbauen

-

Transfer — begleitete Umsetzung im betrieblichen Alltag

-

Praxis — direkter ROI durch schnelle Nutzung im eigenen Umfeld

Die 5S-Methode in der Rüstzeitoptimierung - Online-Lern-Modul 11

Bei der Rüstzeitoptimierung (SMED) bietet die 5S-Methode konkrete Unterstützung zur Verbesserung der Vorgehensweise, indem Suchzeiten, unnötige Transporte und Bewegung vermieden werden. Auch …

Online-Lern-Modul 11: LPS und "Lean Factory Design"

Ein Ordnungsrahmen für Dein Wissensmanagement und eine ausgeklügelte Methodenbox! In diesem Online-Lern-Modul wird das "Landshuter Produktionssystem: CLean Production: Lean & Clean" …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen