Die Vorteile von Ersatzteilmanagement für Prozesse in der Instandhaltung

Lernen Sie, wie Sie mit einem professionellen Ersatzteilmanagement Prozesse in der Instandhaltung optimieren. Senken Sie Kosten und erhöhen Sie die Verfügbarkeit der Anlagen.

Warum es sich lohnt, Ersatzteile in den Fokus zu stellen

Wenn ein Unternehmen Ersatzteile beschafft, kostet es Geld.

Wenn ein Unternehmen keine Ersatzteile beschafft, kostet es Verfügbarkeit.

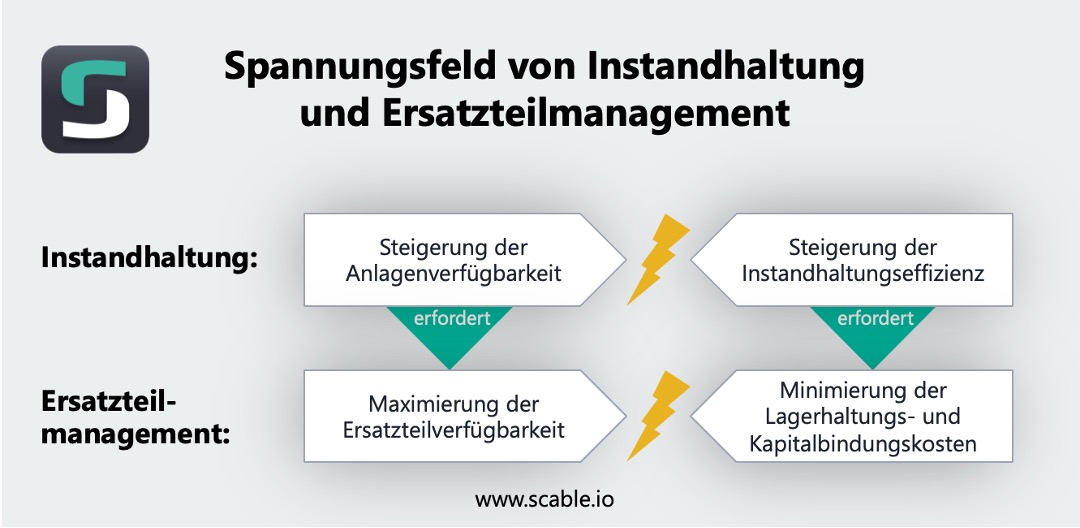

Die Instandhaltung trägt auf der einen Seite die Verantwortung, dass technische Objekte zuverlässig funktionieren. Auf der anderen Seite ist die Instandhaltung ein Kostenfaktor für ein Unternehmen, sodass nicht unbegrenzt Ressourcen bereitgestellt werden können. Generell steht die Instandhaltung deswegen im Spannungsfeld zwischen der Steigerung der Anlagenverfügbarkeit und der Steigerung der Instandhaltungseffizienz. Ergänzend kommt hinzu, dass in vielen Unternehmen die Instandhaltung mehr als ein Kostenfaktor angesehen wird und nicht als wichtigen Beitrag zur Wertschöpfung. In der Folge ist der wirtschaftliche Beitrag der Instandhaltung schwer zu bemessen und schwer zu kommunizieren.

Das Ersatzteilmanagement ist ein wichtiger Punkt in diesem Spannungsfeld. Ist im Fehlerfall an einer wichtigen Anlage das passende Ersatzteil nicht greifbar, entstehen durch den Ausfall Folgekosten, die vermeidbar wären. Typischerweise betragen diese Ausfallfolgekosten ein Vielfaches der Reparaturkosten. Würde ein Unternehmen allerdings alle theoretisch benötigten Ersatzteile bevorraten, entstehen ebenfalls vermeidbare Kosten, da ein Großteil der Ersatzteile nie eingesetzt werden würde. Auch Kapitalbindungskosten sind durch die Lagerhaltung hoch.

Das Ersatzteilmanagement einer Instandhaltungsabteilung behandelt genau diese Abwägung, damit Ersatzteilkosten vertretbar und Verfügbarkeiten der Anlagen maximiert werden.

Umfang des Ersatzteilmanagements für schnellere Reparaturen und Kostenersparnis

Ersatzteilmanagement umfasst alle Aufgaben zur Auswahl sowie Erfassung, Benennung, Klassifikation, Beschaffung, Ein- sowie Auslagerung und Ausmusterung von Ersatzteilen.

Erfassung und Auswahl der benötigten Ersatzteile anhand der Ersatz- und Verschleißteilliste

Nur erfasste Ersatzteilbestände können durchsucht und verwaltet werden. Daher ist eine Grundinventarisierung der verfügbaren Ersatzteilbestände essenziell für ein professionelles Ersatzteilmanagement. Für die Aufnahme der Stammdaten und verfügbaren Bestände lohnt es sich, alle Instandhaltungsmitarbeiter einzubinden, da externe Mitarbeiter oder Fremdfirmen typischerweise zu wenig Erfahrung mit sich bringen.

Bei neuen Anlagen lohnt es sich bereits bei der Anlagenbeschaffung, die spätere Ersatzteilbevorratung zu beachten. Hier ist wichtig, dass Ersatz- und Verschleißteillisten vom Anlagenhersteller angefordert und bewertet werden. Auf diese Weise lässt sich bereits bei der Beschaffung einer Anlage der benötigte Ersatzteilumfang bestimmen. Weiterhin kann in dieser Phase darauf geachtet werden, dass Gleichteile im Vergleich zu anderen Anlagen verwendet werden.

Die Beschaffung von Ersatzteilen durch Standardisierung und korrekte Stammdaten verbessern

Damit die Beschaffung der Ersatzteile strukturiert erfolgen kann, sind zunächst korrekte Stammdaten erforderlich. Ist beispielsweise anstatt der Herstellernummer die Lieferantennummer erfasst, sind die Möglichkeiten im Einkauf stark eingeschränkt. Das gleiche gilt für die korrekte Bezeichnung des technischen Typs und anderen wichtigen Spezifikationen des Ersatzteils. Korrekte Stammdaten umfassen daher mindestens die folgenden Informationen:

- Teilenummer des Herstellers

- Hersteller

- (Typ-)Bezeichnung des Herstellers

- Wichtige technische Spezifikationen

- Foto des Ersatzteils

Zusätzlich dazu empfiehlt es sich, Fotos, Dokumente und Ersatzteilkategorien zu hinterlegen, damit die Ersatzteile im Fehlerfall schnell gefunden werden können. Typische Lagerverwaltungs- und ERP-Systeme mit Fokus auf Produktionsmaterialien können diese Anforderungen meist nicht adäquat abbilden.

Ein weiterer wichtiger Faktor ist in diesem Zusammenhang die Standardisierung. Ist beispielsweise klar, dass bestimmte Ersatzteilkategorien immer vom gleichen Lieferanten oder Hersteller beschafft werden, senkt dies die Aufwände in der Beschaffung und in der Lagerhaltung. Derartige Kategorien können zum Beispiel hydraulische Komponenten, pneumatische Komponenten, Steuerungen, Leuchtmittel oder Dichtungen betreffen.

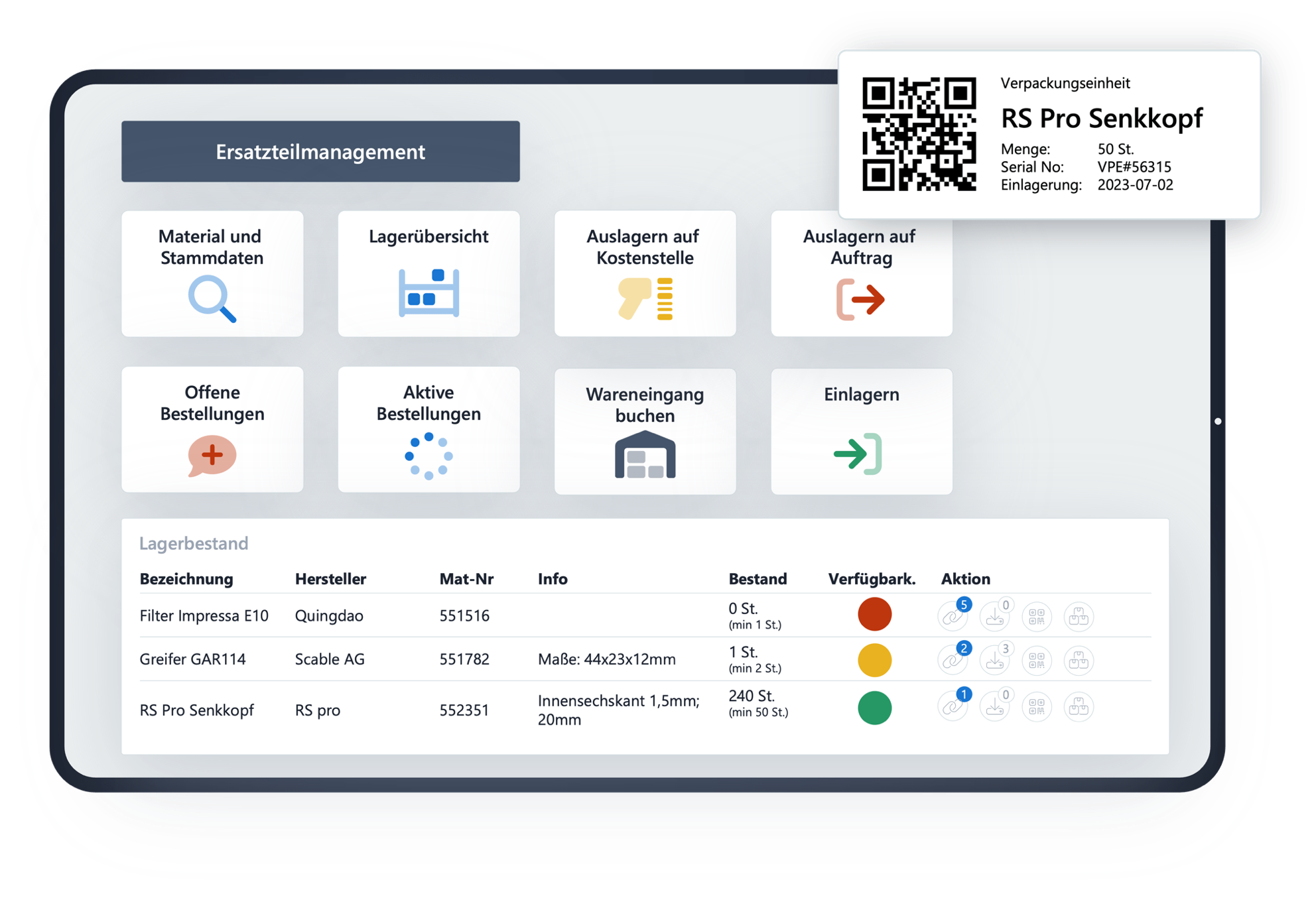

Durch Scannen bei Ein- und Auslagerung von Ersatzteilen Zeit sparen und für korrekte Bestände sorgen

Professionelle Lagersysteme zeichnen sich durch eine hohe Prozesssicherheit der Ein- und Auslagerungen aus. Wie in der Produktionslogistik hat sich auch für die Logistik von Ersatzteilen die Verwendung von Hand-Scannern oder einer Scan-Funktion des Smartphones bewährt. Wird jede Ersatzteilbewegung via Scan dokumentiert, sorgt dies für korrekte Bestände und eine Nachvollziehbarkeit der Verbräuche. Damit dies in der Praxis gelingt, ist eine Unterscheidung der Dispositionsverfahren anhand einer ABC-Analyse sinnvoll. Diese teilt Ersatzteile anhand ihrer Wertigkeit in drei Gruppen ein:Professionelle Lagersysteme zeichnen sich durch eine hohe Prozesssicherheit der Ein- und Auslagerungen aus. Wie in der Produktionslogistik hat sich auch für die Logistik von Ersatzteilen die Verwendung von Hand-Scannern oder einer Scan-Funktion des Smartphones bewährt. Wird jede Ersatzteilbewegung via Scan dokumentiert, sorgt dies für korrekte Bestände und eine Nachvollziehbarkeit der Verbräuche. Damit dies in der Praxis gelingt, ist eine Unterscheidung der Dispositionsverfahren anhand einer ABC-Analyse sinnvoll. Diese teilt Ersatzteile anhand ihrer Wertigkeit in drei Gruppen ein:

- A-Teile: Für besonders hochwertige Teile, wie beispielsweise einen Motor, lohnt sich jedes Einzelstück mit einem Scan-Code zu versehen und jede Einzelbewegung in der Ersatzteil-Software zu erfassen.

- B-Teile: Mittelwertige Teile, wie eine Packung Dichtungen, können verpackungsweise nachverfolgt werden. In diesem Fall ist beispielsweise ein Scan-Code je 10er-Packung ausreichend.

- C-Teile: Bei geringwertigen Teilen wie Schrauben lohnt sich keine Scanaktion für jedes Einzelteil. Daher lohnt es viel mehr, Wiederbeschaffungsprozesse via Scan anzustoßen, wenn die Mindestbestandsgrenze erreicht ist.

Alle Ein- und Auslagerprozesse der A- und B-Teile erfolgen via Scan. Bei Einlagerung via Scan des Scan-Codes des Teils beziehungsweise der Verpackung und anschließend dem Lagerplatz. Damit ist das Ersatzteil mit dem Lagerplatz “verheiratet”. Bei der Auslagerung wird der Scan-Code des Ersatzteils direkt auf den Instandhaltungsauftrag in der Instandhaltungs-Software verbucht. Somit ist der Verbrauch des Ersatzteils nachvollziehbar dokumentiert.

Zuweisung von Ersatzteilen zur technischen Struktur verkürzt Suchzeiten und ermöglicht das Ausmustern alter Ersatzteile

Die genauen Einsatzmöglichkeiten verfügbarer Ersatzteile sind bei der reinen Betrachtung eines Teils im Lager schwer zu bestimmen. Wichtig ist daher eine Verbindung der Ersatzteil-Stammdaten mit der technischen Struktur in einer Instandhaltung Software. Auf diese Weise wird klar, für welche Anlagen und Komponenten ein Ersatzteil vorgesehen ist. Zugewiesene Ersatzteile können damit direkt vor Ort eingesehen und deren Einsatzmöglichkeiten bewertet werden. Dies spart im Fehlerfall sowie wie bei der Planung von vorbeugenden Wartungen wertvolle Zeit. In der Praxis hat sich weiterhin bewährt, diese Zuordnung selbstlernend anhand der Ersatzteilverbräuche ergänzt wird, sobald ein Ersatzteil erstmalig an einer Anlage oder Komponente verbucht wurde.

Der Zusammenhang von einem Ersatzteil zu den Einsatzmöglichkeiten erlaubt es weiterhin, zyklisch im Ersatzteillager auszumisten. Wird eine Anlage verschrottet oder verkauft, können die zugehörigen Ersatzteile identifiziert und ausgemustert werden.

Vorteile von Ersatzteilmanagement für Ihre Instandhaltungsprozesse

Werden Ersatzteile wie vorhergehend beschrieben professionell verwaltet, entstehen eine Reihe an messbaren und qualitativen Verbesserungen. Messbare Verbesserungen lassen sich unter anderem anhand der Ausfallzeiten sowie an den Ausgaben für Ersatzteile berechnen. Qualitativere Verbesserungen werden meist durch Faktoren wie weniger Stress und Zeitaufwand in der Instandhaltung bemerkbar.

Vorteil 1: Reduzierte Ausfallzeiten und Produktionsverluste durch Ersatzteile

Ist im Fehlerfall klar, welche Ersatzteile zu einer Komponente passen und können diese schnell aus dem Lager entnommen werden, verkürzt das die Ausfallzeit deutlich. In der Praxis ist hier Transparenz über die verfügbaren Ersatzteile und deren Einsatzmöglichkeiten der Schlüssel für eine schnelle Reaktionsfähigkeit und niedrige Instandhaltungskosten.

Vorteil 2: Weniger Notfallbestellungen durch rechtzeitige Beschaffung von Ersatzteilen

Die vorher beschriebene Transparenz an Ersatzteilbeständen bietet dem Einkauf mehr Möglichkeiten, kostenoptimiert zu beschaffen. Ebenso können Ersatzteile für Wartungen passend zum Wartungszeitpunkt beschafft werden, um eine Lagerhaltung zu vermeiden. Sind die Ersatzteile in den Stammdaten korrekt angelegt, kann die Einkaufsabteilung verschiedene Bezugsquellen prüfen und Bestellungen zusammenlegen. Weiterhin kann anhand der Verbrauchshistorie bewertet werden, ob Bestell-Losgrößen und Bestell-Intervalle richtig eingestellt sind.

Vorteil 3: Höhere Anlagenlebensdauer durch Ersatzteile

Gerade bei älteren Anlagen entscheidet die Verfügbarkeit von Ersatzteilen darüber, wie lange eine Anlage noch genutzt werden kann. Geht beispielsweise der Hersteller einer Anlage insolvent oder sind Ersatzteile nicht mehr beschaffbar, sind passende Ersatzteilbestände Gold wert. Eine Strategie kann in diesem Zug die Überprüfung der Ersatzteilbestände ab einem gewissen Maschinenalter sein. Hierzu bietet sich der Vorteil, dass durch das dokumentierte Ersatzteilmanagement die Problemthemen einer Anlage bekannt sind und sich ein Puffer in Form von Ersatzteilbeständen besonders lohnen kann.

Vorteil 4: Bessere Planbarkeit von Wartungs- und Reparaturarbeiten

Geplante Wartungen können besser vorbereitet werden, wenn die benötigten Ersatzteile dem Wartungsauftrag zugeordnet sind. Somit kann bei der Beschaffung von Ersatzteilen sowie der Terminierung der Instandhaltungsaufträge die Lieferzeit von Ersatzteilen berücksichtigt werden. Hinzu kommt, dass auf diese Weise die Lagerhaltung einzelner Ersatzteile komplett vermieden werden kann. Informationen zur Instandhaltungs-Software und dem Ersatzteilmanagement von Scable finden Sie hier.

Weitere Inhalte

Kennst Du schon LeanEvents?

-

Veröffentliche Dein Event oder Seminar auf der LeanBase

-

Profitiere von unserer Reichweite und werde sichtbar

-

Organisiere Deine Veranstaltung über unser Event-Tool

8D Methode | 8D Seminar | 8D Schulung

Der 8D-Report strukturiert Reklamationen in 8 Schritten, wie Ursachenanalyse (5 Why, Ishikawa), Korrektur- und Vorbeugungsmaßnahmen, um Fehler zu vermeiden und Qualität zu sichern. Ziel ist …

Projektmanagement in der Produktion

Produktionsprojekte stehen unter Zeit- und Kostendruck bei hohen Qualitätsanforderungen. Dieses Training vermittelt Methoden zur effizienten Planung, Steuerung und Umsetzung. Teilnehmende …

Weitere Inhalte auf LeanPublishing

Smarter Umgang mit Ersatzteilen und Instandhaltung - mit Dr. Lukas Biedermann #193

In dieser Episode spricht Dr. Lukas Biedermann, der CCO und Mit-Gründer von SPARETECH, mit Podcast-Host Tobias Herwig über die Herausforderungen und Chancen im Ersatzteilmanagement. Lukas …

Der Froschkönig - Folge 18

Im Folgenden hören Sie einen weiteren Mitschnitt eines Interviews mit dem CEO der WMIA Incorporated, Herrn Dr. h.c. Any Nemo. Heute betreten wir die verborgene Seite der Welt des Dr. Nemo. Denn …

Mit Respekt und Konsequenz führen

Wettbewerbsfähigkeit durch Leadership Trotz hoher Energiekosten, trotz hoher Löhne und trotz hoher Umweltauflagen wettbewerbsfähig produzieren. Das ist die Kernherausforderung der …

In welcher Lean-Welt leben Sie eigentlich?

Zu Beginn dieses Beitrages möchte ich aus dem „Vorwort“ eines Buches, welches mir unlängst (wieder) in die Hände gefallen ist, zitieren.

Kommentare

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen