Waren Sie bisher konsequent genug in Bezug auf die bestmögliche Nutzung des Engpasses ?

Fertigungsleiter klagen oftmals, dass in neue Maschinen investiert werden muss, um den Produktionsplan erfüllen zu können, dulden aber gleichzeitig, dass der Engpass immer wieder steht. Die bestmögliche Nutzung des Engpasses darf kein unausgesprochener Wunsch sein, sondern eine klare Ansage an ALLE Beteiligten. Auszug 10 aus meinem Buch "Produktionssystem, Fertigungssteuerung, Toyota und Kata - durch Konsequenz zur Exzellenz".

Viel Spaß beim Lesen!

Andre Kürzel

„Alles, was wir tun, ist auf die Durchlaufzeit zu achten – vom Moment an, wo wir den Kundenauftrag erhalten, bis wir das Geld in Empfang nehmen“

Taiichi Ohno

Ein Enpass in der Produktion ist ein Arbeitsplatz, eine Maschine oder ein Mitarbeiter, der am stärksten aus- bzw. überlastet ist. Dies erkennen Sie oftmals an den Beständen vor diesem Arbeitsprozess. Bedauerlich ist, dass Sie den Engpass Ihrer Fertigungseinheit mit ziemlicher Sicherheit bereits kennen, aber bisher noch nicht alles getan haben, um diesen Engpass zu optimieren.

Waren Sie bisher konsequent genug?

Praxisbeispiel

Nach der Einführung eines neuen Produkts hatten wir einen Liefergrad von nur 65%, obwohl diese Montagelinie neu geplant war und noch nicht mal die Kammlinie erreicht hatte. Der Bereichsleiter war der Meinung, dass die Linie falsch konzipiert war. Die hohen Testzeiten führten zu einem Engpass am Endtester - durchschnittlich 8 Minuten pro Gerät. Wenn ein Tester nicht so teuer gewesen wäre, hätte man vermutlich einen zweiten beschafft – das war aus Kostengründen nicht sinnvoll – zum Glück!

Eine einfache Analyse ergab, dass am Tester nach jedem Gerät Wartezeiten von 3 Minuten auftraten.

Ahnen Sie etwas?

Wie Sie sich vorstellen können, hat keiner der Mitarbeiter in der Linie diesen Zustand bewusst herbeigeführt. Im Gegenteil. Die Mitarbeiter gingen während der Laufzeit des Testers an andere Stellen, um ihre eigenen Wartezeiten zu minimieren, d.h. sie versuchten produktiv zu sein. Die Folge war, dass die Maschine auf den Bediener wartete.

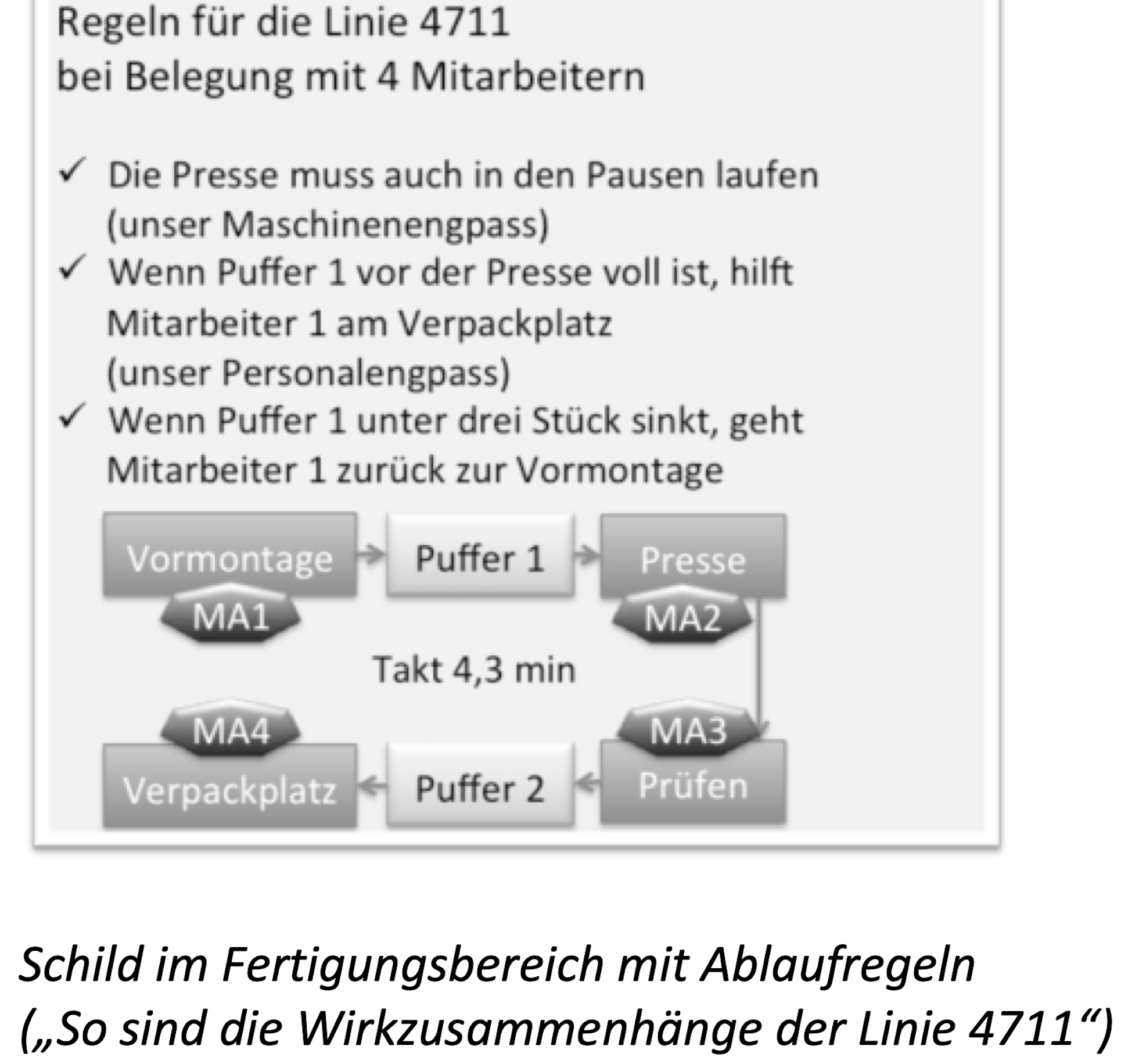

Eine intensive Schulung aller Beteiligten war der entscheidende Schritt, um den Nutzungsgrad der Maschine um ein Drittel zu erhöhen. Auch haben wir dieses Ziel mittels "Ablaufregeln" transparent für alle Mitarbeiter ausgehängt - insbesondere bei der Einarbeitung neuer Mitarbeiter muss so eine wichtige Information geschult werden (Beispiel siehe Bild).

Was, das war alles was getan wurde????

Ja, durch den Fokus aller Beteiligten auf den Engpass und die konsequente Minimierung der Leerlaufzeiten konnte dauerhaft ein Liefergrad von 97% erreicht werden – ohne eine weitere Investition. Dies zeigt auch, dass die Aussage eines anderen Bereichsleiters dieses Unternehmens "Mitarbeiter wissen selber am Besten, wie man optimal arbeitet" nicht stimmt. Sie brauchen neben einer einfachen und klaren Arbeitsanweisung für Ihren eigenen Arbeitsplatz, Ablaufregeln zur optimalen Taktung der Linie. Nur so wird der Engpass und damit die ganze Linie optimal laufen.

Fazit: überlegen Sie immer, wie der Engpass von allen Aufgaben entlastet werden kann, die nicht zwangsweise dort bearbeitet werden müssen. Es ist notwendig, dass am Engpass immer ein ausreichender Arbeitsvorrat existiert, jedoch nur so viel Puffer wie wirklich nötig ist. Alle Mitarbeiter mit Einfluss auf die Kapazität dieser Ressource müssen dauerhaft auf das obige Ziel getrimmt sein, zum Beispiel durch ständige Minimierung der Leer-, Warte- und Rüstzeiten bzw. durch Anpassen des Materialflusses an den Engpassprozess. Damit dieses notwendige Wissen nicht mit der Zeit in Vergessenheit gerät, sollten diese Regeln gut sichtbar in der Fertigung aushängt bzw. im Einarbeitungsplan oder/und der Arbeitsanweisung integriert sein.

Wetten, dass Sie einen ähnlichen Fall in Ihrer Produktion haben...

Weitere Inhalte

Kennst Du schon LeanOnlineAcademy?

-

mehr als 300 überwiegend kostenfreie Lernmodule

-

Praxiswissen verschiedener Expert:innen nutzen

-

Monitoring Deines Lernfortschritts und Teilnahmebescheinigung

Warum es falsch ist 5S einzuführen, damit die Mitarbeiter keine Suchzeiten haben!

Häufig werden 5S-Workshops mit dem Argument verkauft, diese wären dafür da, um die unproduktiven Such- und andere Leerlaufzeiten der Mitarbeiter zu verringern. Dass es aber nicht das Ziel ist, …

Teamorganisation – So setzen Sie Ihre Mitarbeiter richtig ein

Wer sollte welche Aufgabe übernehmen? Wie können Sie die Arbeit in Ihrem Team so verteilen, dass jede Mitarbeiterin und jeder Mitarbeiter im Rahmen der jeweils eigenen Fähigkeiten und Neigungen …

Weitere Inhalte auf LeanPublishing

Wie eine einzige Lean-Maßnahme die Produktivität massiv erhöht (hat)

Durch den Fokus aller Beteiligten auf den Engpass und die konsequente Minimierung der Leerlaufzeiten konnte der Liefergrad um 50% auf 97% erhöht werden – ohne Projekt, ohne eine weitere …

Die agile Kommunalverwaltung

Die steigende Komplexität macht nicht vor den Amtsstuben halt. Eine Herausforderung, der sich auch die Städte und Gemeinden stellen müssen und sich zunehmend bemerkbar macht. Klassische …

Eine kleine 5S Geschichte (1)

5S ist eine der beliebtesten Methoden für Firmen das Thema Lean Management im Unternehmen zu etablieren. Die Frage ist, ob es immer ein großer 5S-Workshop mit externer Beratung und …

HR hat die Digitalisierung nicht verstanden

Mit einer Mischung aus Amüsiertheit und Erschrecken sehe ich, wie derzeit viele vermeintliche Digitalisierungsexperten auf einer imaginären Tribüne sitzen und den digitalen Wandel wie eine …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen