Wie eine einzige Lean-Maßnahme die Produktivität massiv erhöht (hat)

Durch den Fokus aller Beteiligten auf den Engpass und die konsequente Minimierung der Leerlaufzeiten konnte der Liefergrad um 50% auf 97% erhöht werden – ohne Projekt, ohne eine weitere Investition und ohne Zusatzpersonal. Auszug 12 aus meinem Buch "Produktionssystem, Fertigungssteuerung, Toyota und Kata - durch Konsequenz zur Exzellenz".

Viel Spaß beim Lesen!

Andre Kürzel

„Der größte Feind des Fortschritts ist nicht der Irrtum, sondern die Trägheit.“

Henry Thomas Buckle

Sie verschenken bares Geld, wenn nicht gewährleistet ist, dass jede Minute am Engpass genutzt wird, z.B. durch paralleles Rüsten, Durchlaufen der Maschinen in Pausen, usw.. Sensibilisieren Sie Ihre Führungskräfte im Sinne einer Routine, in dem Sie jeden Tag nachfragen, ob am Engpass Ausfälle entstanden sind.

Der Meister/Gruppenleiter sollte entsprechend seine Mitarbeiter coachen und darf keine Stillstandzeit am Engpass dulden. Für mich ist es manchmal verwunderlich, wie oberflächlich neue Mitarbeiter eingearbeitet werden.

Stellen Sie sich vor, wie hoch der Nutzen für Ihre Firma ist, wenn sich Ihre Mitarbeiter oder Fertigungsleiter beim Wechsel in einen anderen Fertigungsbereich automatisch nach dem Engpass erkundigen.

Praxisbeispiel:

Nach der Einführung einer neuen U-Linie in meiner letzten Firma hatten wir einen Liefergrad von nur ca. 60-70% - obwohl diese Montagelinie neu geplant war und noch nicht mal die Kammlinie erreicht hatte. Der Bereichsleiter war der Meinung, dass die Linie falsch geplant war. Offensichtlich war der Endtest ein Engpass.

Wenn ein Tester nicht so teuer gewesen wäre, hätte man vermutlich einen zweiten beschafft – das war aus Kostengründen nicht sinnvoll – zum Glück!

Eine einfache Analyse ergab, dass am Tester nach jedem Gerät Wartezeiten auftraten. Ahnen Sie etwas?

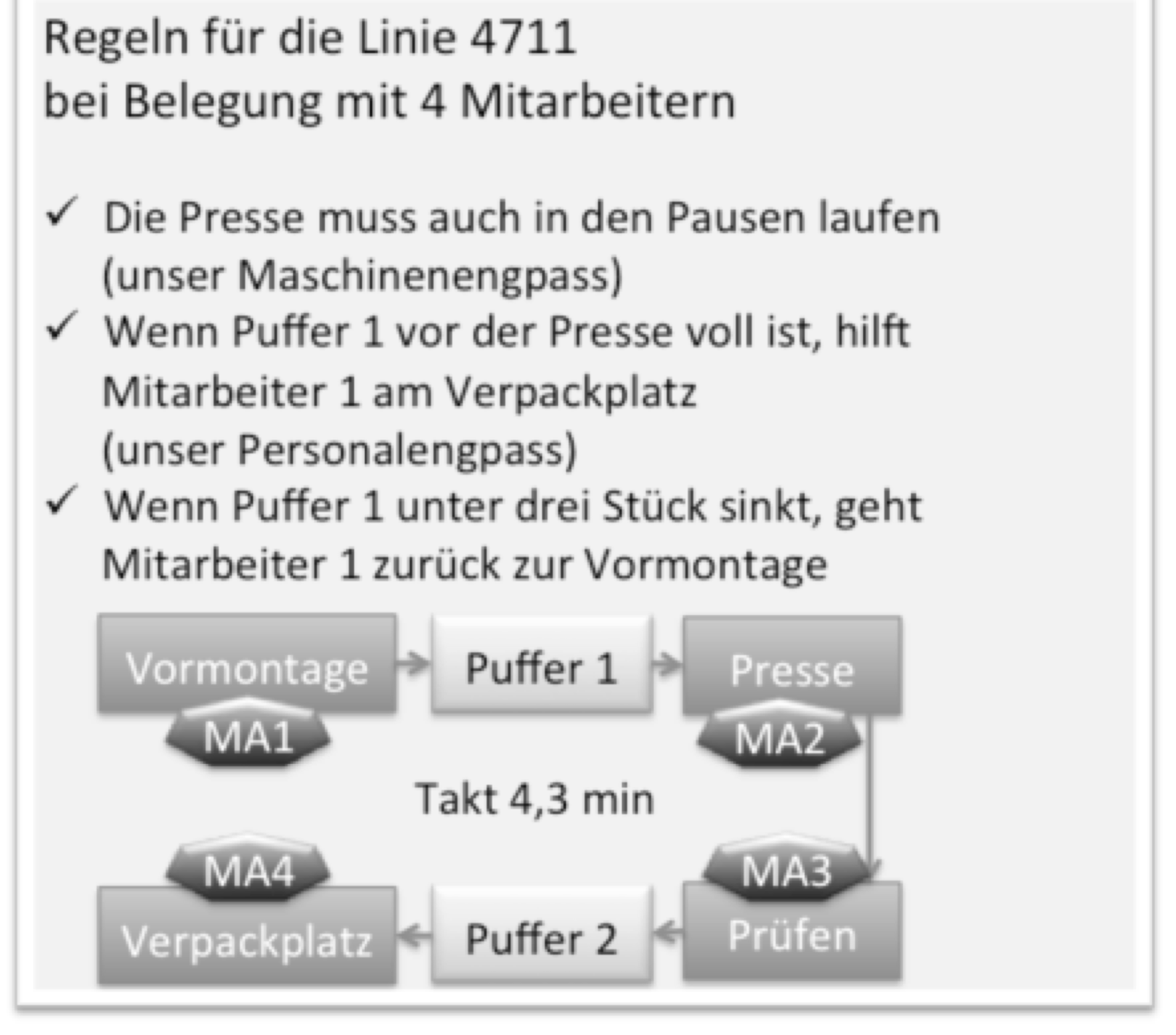

Wie Sie sich vorstellen können, hat keiner der Mitarbeiter in der Linie diesen Zustand bewusst herbeigeführt. Im Gegenteil. Die Mitarbeiter gingen während der Laufzeit des Testers an andere Stellen, um ihre eigenen Wartezeiten zu minimieren. Durch ihre Hilfe bei anderen Kollegen versuchten sie produktiv zu sein. Die Folge war, dass die Maschine auf den Bediener wartete. Dies war der Anlass für die Entwicklung und den Aushang einer Handlungsanleitung für die gesamte U-Linie und deren vier Mitarbeiter. Die oberste Regel lautete: der Tester muss immer laufen - auch in den Pausen.

Der Tester stand zwar doch oftmals in den Pausen, aber durch den Fokus aller Beteiligten auf den Engpass und die konsequente Minimierung der Leerlaufzeiten konnte trotzdem ein Liefergrad von 97% erreicht werden – ohne eine weitere Investition und ohne Zusatzpersonal.

Fazit 1: Eine einzige gelebte Änderung hat die Produktivität massiv erhöht!

Fazit 2: Neben Arbeitsanweisungen helfen übergreifende Handlungsanleitungen die Produktivität und den Fluss zu verbessern (Beispiel siehe Bild).

Damit das notwendige Wissen nicht mit der Zeit in Vergessenheit gerät, haben wir diese Regeln gut sichtbar in der Fertigung aushängt und sind Teil des Einarbeitungsplans geworden.

Wetten, dass Sie einen ähnlichen Fall in Ihrer Produktion haben...

Weitere Inhalte

Kennst Du schon LeanEvents?

-

Veröffentliche Dein Event oder Seminar auf der LeanBase

-

Profitiere von unserer Reichweite und werde sichtbar

-

Organisiere Deine Veranstaltung über unser Event-Tool

5S Auditor & Beauftragter | Seminar | Schulung | Training

Das 1-tägige 5S Auditor Training vermittelt die Planung, Durchführung und Dokumentation von 5S Audits. Inhalte: 5S-Grundlagen, Nachhaltigkeit, Rolle des Auditors, Auditmethodik (Vorbereitung, …

Ausbildung: „Zertifizierte(r) KVP Moderator/-in“ (3 Tage)

Die 3-tägige Ausbildung zum zertifizierten KVP Moderator vermittelt Moderations- und Methodenkompetenz zur Unterstützung des KVP-Prozesses. Inhalte: KVP Grundlagen, PDCA-Zyklus, Fehleranalyse, …

Weitere Inhalte auf LeanPublishing

Waren Sie bisher konsequent genug in Bezug auf die bestmögliche Nutzung des Engpasses ?

Fertigungsleiter klagen oftmals, dass in neue Maschinen investiert werden muss, um den Produktionsplan erfüllen zu können, dulden aber gleichzeitig, dass der Engpass immer wieder steht. Die …

Angenommen, wir wären mit Lean fertig …

… und hätten die völlig verschwendungsfreie Fabrik mit Einzelstückfluss und null Fehlern.

Immer Ärger mit den Mitarbeitern

Kinder und Narren sagen die Wahrheit, heißt es im Volksmund. Kinderarbeit ist hierzulande gesetzlich verboten. Wo aber sind die Narren, die auf den Chefetagen offen und unverblümt ihre Meinung sagen?

Warum es falsch ist 5S einzuführen, damit die Mitarbeiter keine Such- und Leerlaufzeiten haben

Jeder kennt 5S. Oft wird es als Einstiegstool angepriesen. Ob im Büro oder Werkshalle, es geht scheinbar darum, Dingen einen festen Platz zuzuweisen und mit Namensschildchen zu bekleben.

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen