Kontinuierlich zum Erfolg

... durch optimierte Produktionsstrategien (Part 2)

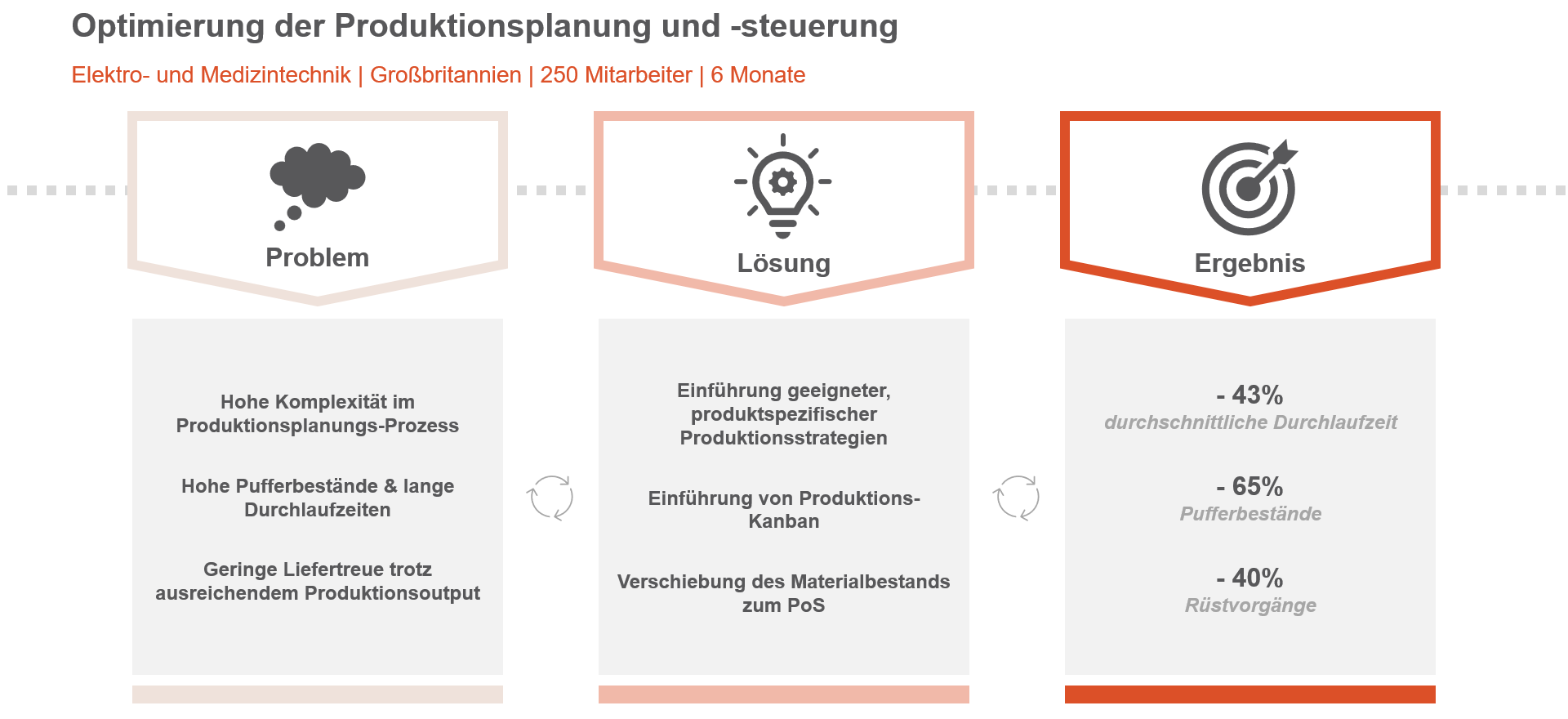

Zuletzt haben wir Einblick gegeben, wie wir für einen britischen Hersteller zahnmedizinischer Produkte ein SMARTEs, ergebnisorientiertes KPI-Portfolio entwickelt und implementiert hat. Im Rahmen der vorangegangenen Prozessanalyse haben wir weitere Verbesserungspotentiale identifiziert, die nun sukzessive realisiert werden sollen.

Die Ausgangssituation

Besonders herausfordernd ist für das breite Produktportfolio die Produktionsplanung und -steuerung nach dem Make-to-Order-Prinzip. Durchgeführt wird die Planung unterstützt von einer hauseigenen und veralteten, Excel-basierten Anwendung. Die Kapazitätsplanung erfolgt unter Berücksichtigung der durchschnittlichen Produktionskapazität in Stück. Bestellungen werden nach Erfahrungswerten der Arbeitsvorbereitung individuell zu Produktionslosen zusammengefasst und eingesteuert. Die tatsächlich erforderliche Produktionskapazität (Zeit pro Stück und Ressource) bleibt unbeachtet. Dies führt regelmäßig zur Überlastung der Engpässe, langen Wartezeiten und hohen Zwischenbeständen und mündet in einer erneuten Priorisierung der Produktionsaufträge, um den jeweils dringendsten Bedarf bedienen zu können.

Der Hersteller beauftragt daher Metroplan ein Konzept zur Stabilisierung der Produktionsplanung und -steuerung zu entwickeln und die Umstellung auf eine ERP-basierte Lösung voranzutreiben.

Das Vorgehen

Ein wesentlicher Hebel zur Stabilisierung des Planungs- und Steuerungsaufwands ist die Umstellung von Make-to-Order auf Make-to-Stock. Letzteres eignet sich besonders für Artikel mit hoher und regelmäßiger Nachfrage. Um diese zu identifizieren, analysieren wir das Produktportfolio hinsichtlich des Nachfrageverhaltens mittels ABC- und XYZ-Analyse. Gemeinsam mit dem Hersteller definieren wir geeignete Grenzwerte für Nachfragemenge und -frequenz zur Klassifizierung der Artikel. Anhand dieser werden alle Artikel einer von drei Produktionsstrategien zugeordnet:

1. Continuous Production Strategy (CPS)

Der CPS zugeordnete Artikel haben eine sehr hohe und regelmäßige Nachfrage. Sie werden auf fest zugeordneten Maschinen in einer gleichbleibenden Sequenz gemäß der Absatzprognose auf Lager gefertigt. Dadurch entfällt der durch Kundenbestellungen ausgelöste Produktionsplanungsprozess. Außerdem wird eine stabile Produktionsmenge gewährleistet, so dass sich Liefertermine zuverlässig prognostizieren lassen. Um langfristige Überbestände oder Unterdeckung zu vermeiden, werden (geplante) Produktionsmenge, Auftragseingang und Absatzprognose regelmäßig abgeglichen.

2. Inventory Driven Production Strategy (IDPS)

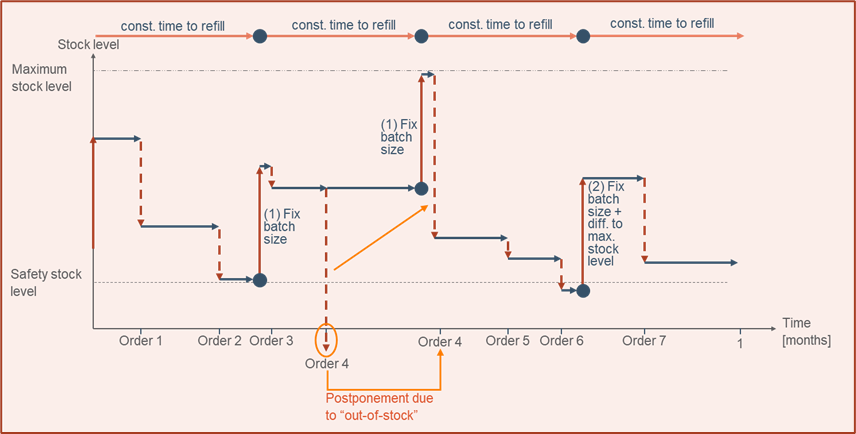

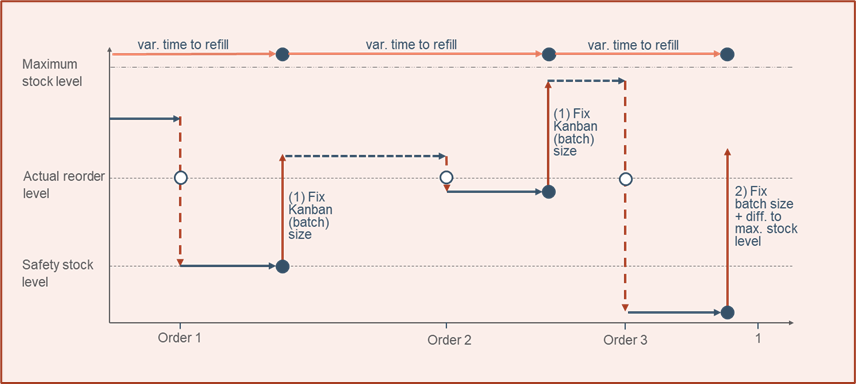

Artikel mit mittlerer Nachfragemenge und volatilem Nachfrageverhalten werden gemäß der IDPS gefertigt. Produktionsaufträge über eine mathematisch bestimmte Wiederbeschaffungsmenge werden erst ausgelöst und eingesteuert, wenn der Meldebestand erreicht wird. So wird der Planungs- und Steuerungsaufwand reduziert und Überproduktion vermieden. Die Bedarfsdeckung wird durch statistisch ermittelte Sicherheitsbestände gesichert.

3. Order Driven Production Strategy (ODPS)

Alle übrigen Artikel haben geringe Nachfragemengen und / oder werden äußerst selten bestellt. Diese Artikel werden der ODPS zugeordnet. Das heißt, Bestellungen über diese Artikel werden weiterhin individuell zu Produktionslosen zusammengefasst und eingesteuert.

Darüber hinaus werden die Arbeitspläne bereinigt und die Produktionsplanung und -steuerung in das vorhandene ERP-System integriert. Diese erfolgen zukünftig auf Basis der tatsächlich verbleibenden und erforderlichen Fertigungskapazität in Zeiteinheiten je Ressource.

Das Ergebnis

Durch die Implementierung dedizierter Produktionsstrategien – insbesondere der CPS – entfällt die individuelle Produktionsplanung für 90% der Nachfragemenge. Außerdem fertigen 60% der Maschinen nach einem festen Muster ohne individuelle Planung, wodurch sich auch die Rüstaufwände um 40% reduzieren. Die Fertigung ist darüber hinaus nach Rennern und Exoten strukturiert, so dass gezielt Optimierungspotentiale gehoben werden können, z. B. Verringerung der Bearbeitungszeit für Renner und Optimierung des Rüstens für die Vielzahl der Exoten.

Die Umstellung von Make-to-Order auf Make-to-Stock bedeutet allerdings auch, dass signifikant Bestand aufgebaut wird. Die damit verbundene Investition wird wesentlich durch die Reduzierung der Pufferbestände und Verschiebung vorhandenen Materials ‚näher‘ an den Point of Sale bewältigt. Indem zwischen den Fertigungsschritten autonome Kanban-Kreisläufe eingeführt werden, werden die Pufferbestände um 65% reduziert und gleichzeitig die Durchlaufzeit um etwa 43% gesenkt. Räumlich stellt der Bestandsaufbau keine Herausforderung dar, da die Produkte kaum Lagerfläche erfordern.

Weitere Inhalte

Kennst Du schon LeanEvents?

-

Veröffentliche Dein Event oder Seminar auf der LeanBase

-

Profitiere von unserer Reichweite und werde sichtbar

-

Organisiere Deine Veranstaltung über unser Event-Tool

Shopfloor Management

Shopfloor Management ist ein bewährtes Tool zur Steigerung der Prozess-Performance. Mit Hilfe visueller Tools, klarer Routinen und gezielter Führung werden Leistung, Qualität und Prozesse …

Lean Engineering - AWF Arbeitsgemeinschaft

Lean EngineeringEffizienz steigern – Innovation vorantreiben – Nachhaltigkeit sichern. Der Arbeitskreis LEAN Engineering bietet eine Plattform für Unternehmen, die ihre Konstruktionsprozesse …

Weitere Inhalte auf LeanPublishing

Selbstorganisation bzw. Organisation der Zukunft

Die ISEKI-Maschinen GmbH sitzt in Osterath, nahe Düsseldorf. Das mittelständische, produzierende Unternehmen mit seinen 170 Mitarbeitern rüstet japanische Landmaschinen zu Kehrmaschinen, …

Lean Management – anorexia nervosa?

Kürzlich war ich auf einem Seminar, das anpries – dem Trend folgend – wie das Management in nächster Zukunft zu verschlanken sei. Sofort erschienen vor meinem geistigen Auge die Bilder langer …

LEAN in der pharmazeutischen Industrie - Erfolgsfaktor trotz reguliertem Umfeld

#LATC2019SpeakerInterview mit Eckardt Grethlein | Geschäftsführer der lean value GmbH „Kommen Sie mir nicht mit den Dingen, die die Automobilindustrie kann. Bei uns im pharmazeutischen Bereich …

Quo vadis Organisation?

Impulse für die Weiterentwicklung von Organisationen im digitalen Zeitalter

Kommentare

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen