Es staut sich immer an der engsten Stelle. Der Engpass bestimmt den Durchsatz.

Im Grunde genommen bestimmt alleine der Engpass den Durchsatz. Arbeitsplätze mit ausreichend freier Kapazität spielen kaum eine Rolle für den Gesamt-Output. Das gilt in der Produktion, aber auch im Projektmanagement.

Warum ist das so? Lesen Sie weiter....

Auszug 8 aus meinem Buch "Produktionssystem, Fertigungssteuerung, Toyota und Kata - durch Konsequenz zur Exzellenz".

Viel Spaß beim Lesen!

Andre Kürzel

„Wenn Du alles unter Kontrolle hast, fährst Du zu langsam.“

Rennfahrer Moss

Wenn Sie Ihre Produktionskette oder Ihre Projekte betrachten, so kommt dem Engpass in Bezug auf die Terminhaltigkeit eine entscheidende Bedeutung zu – das gilt für den Mensch oder/und die Maschine. Der Engpass bestimmt den Durchsatz. Andere Kapazitäten spielen eine wesentlich kleinere Rolle für den Output der Linie oder des Projekts.

Warum ist das so?

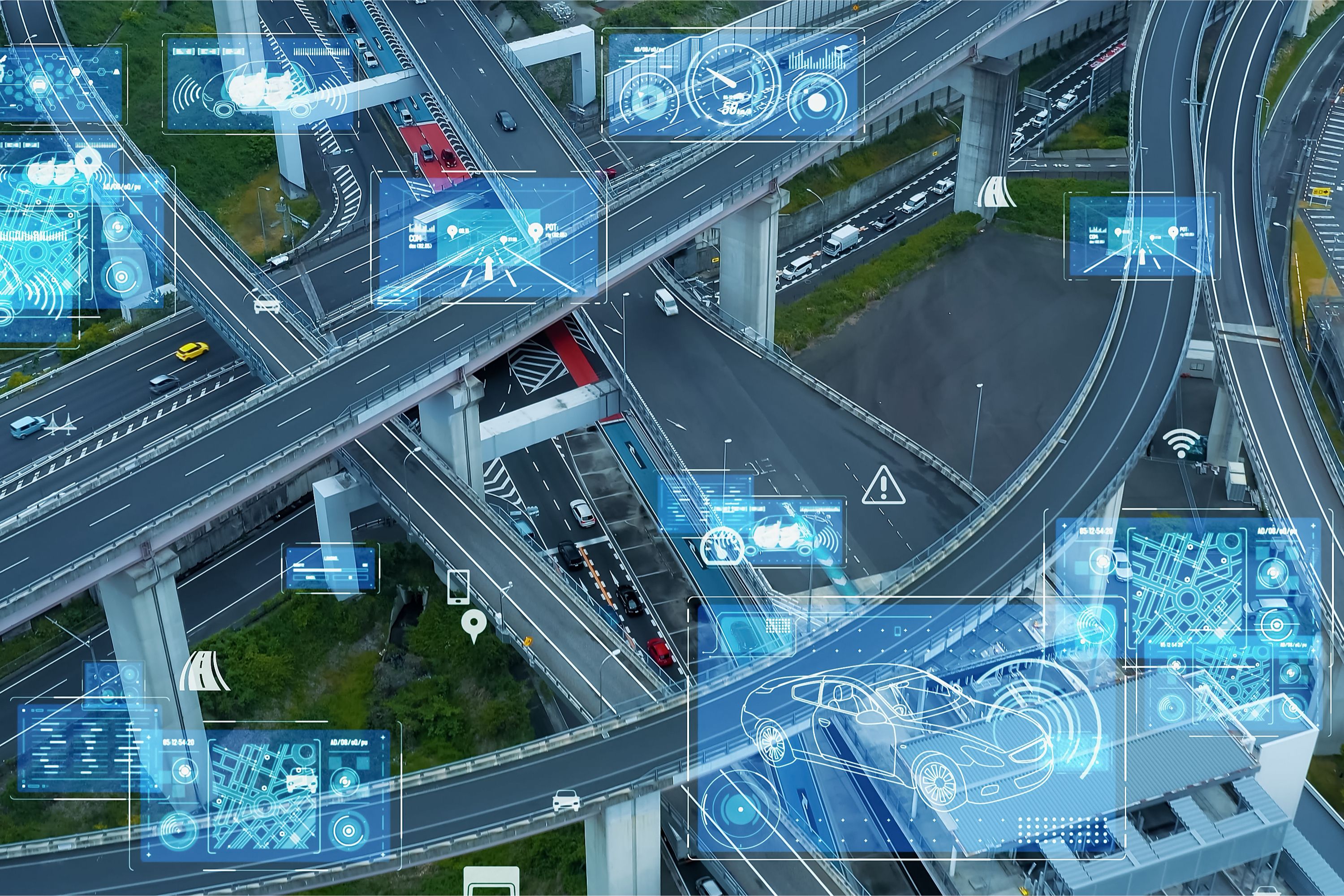

Angenommen Sie fahren auf der Autobahn von Stuttgart nach München, es ist wenig los und überall fließt der Verkehr.

Plötzlich entsteht ein Stau, der durch ein Hindernis verursacht wird.

Warum entsteht ein Stau auf der Autobahn und was lernen wir daraus für die Produktion oder das Projektmanagement?

- Weil die Autofahrer bei erhöhter Verkehrsdichte langsamer statt schneller fahren => Kapazitätsengpässe müssen schnellstmöglich beseitigt werden

- Weil die Autofahrer zu oft beschleunigen und dann wieder abbremsen => das Vorziehen von Aufträgen bremst andere aus und verschlechtert den Fluss

- Weil die Autofahrer durch Fahrbahnwechsel den Fluss zusätzlich unterbrechen => jede "noch so gut gemeinte egoistische" Sonderaktion erhöht die Durchlaufzeit

- Grundsätzlich denkt jeder an seinen eigenen Vorteil => Suboptimierung und Schnittstellen erhöhen schädlichen Egoismus

Der Stau bestimmt ganz entscheidend die „Durchlaufzeit“ und damit die Ankunftszeit Ihrer Reise.

Die „freie Kapazität“ außerhalb des Staus kann die verlorene Zeit nicht ausgleichen.

Umkehrschluss

Sie können noch so schnell auf der Autobahn fahren – ohne Stau sind Sie immer schneller. Sobald sie in einen Stau geraten, macht es keinen großen Unterschied mehr, ob Sie mit einem Fiat oder einem Ferrari unterwegs sind oder ob andere Autobahnabschnitte doppelt so viele Spuren haben.

Je länger ein Stau dauert, umso weniger helfen Beschleunigungsmaßnahmen außerhalb des Staus.

Erkenntnis

Je größer die Wartezeiten vor dem Produktions-Engpass sind, um so weniger nützen Maßnahmen zur Beschleunigung, die außerhalb des Engpasses liegen, d.h. Nichtengpässe haben nur einen unwesentlichen Einfluss auf den Durchsatz.

Im Gegenteil - die Nichtengpässe müssen freie Kapazität aufweisen, damit der Gesamtprozess funktioniert - dazu in folgenden Artikeln mehr.

Wenn Sie die geplanten Stückzahlen in Ihrer Fertigung nicht erreichen, konzentrieren Sie sich bei der Optimierung bzw. Kapazitätserhöhung vor allem auf den Engpass. Bohren Sie die Engpasskapazität schnellstmöglich auf, andere Betriebsmittel mit ausreichender Kapazität und/oder Ihre Planung ordnen Sie dem Engpass unter.

Bei Projekten ist es ähnlich:

- Beim Projektplan bestimmt alleine die kritische Kette die Laufzeit des Projekts.

- Auch hier gilt: der Engpass muss immer "laufen" - jede Minute, die ich am Enpass verliere, muss ich durch aufwändige Sondermaßnahmen wieder zurückgewinnen.

- Gerade Engpass-Mitarbeiter/Kapazitäten müssen sich zeitnah melden, wenn offensichtlich ist, dass "ihr Termin" nicht mehr gehalten werden kann.

- In Projekten (und in meiner Produktion) erlebe ich immer wieder, dass viele bis zur letzten Sekunde zuversichtlich sind, dass der Termin gehalten werden kann

- Die Hoffnung stirbt immer zuletzt - auch wenn es klar ist, dass es mit "einem Weiter so" nicht mehr klappen kann.

Eigentlich doch ganz einfach - warum tappen wir in der Praxis immer wieder in die Falle?

Weitere Inhalte

Kennst Du schon LeanTransferLearning?

-

Wissen — gemeinsam erwerben und bei der Anwendung ausbauen

-

Transfer — begleitete Umsetzung im betrieblichen Alltag

-

Praxis — direkter ROI durch schnelle Nutzung im eigenen Umfeld

Kapitel 7: Lektion 1, Die Stellung der Produktion im Unternehmen

Willkommen zur siebten Säule erfolgreicher Shopfloor-Führung. In diesem Kapitel dreht sich alles um deinen Einfluss als Führungskraft auf die Leistungsfähigkeit von Produktion und Logistik im …

Details zur Vorgehensweise (2) - Online-Lern-Modul 8

Im Detail umfasst die Fehler-Möglichkeits-Einfluss-Analyse eine Vielzahl einzelner Schritte, die aufeinander aufbauen und Abhängigkeiten bilden. Diese Details werden in zwei getrennten Blöcken …

Weitere Inhalte auf LeanPublishing

Produktion mit Pull trotz hoher Produktvielfalt und Fertigungstiefe

Fertigungsabläufe aber auch Planungs- und Steuerungsverfahren halten häufig nicht Schritt mit hoher Produktvielfalt und täglich schwankendem Mix von Kundenaufträgen. Mit hohem Engagement der …

Business Systemics – Steuern und Regeln der Wertströme nach dem ToC Durchsatzcontrolling

In diesem 7. Beitrag meiner Serie zu Business Systemics geht es darum, wie die in den vorigen Beiträgen eingeführten Wertströme gesteuert und geregelt werden sollten. Zum Ende des 6. Beitrages …

Ziehen ist besser als Schieben - der Engpass bestimmt bei der Auftragsfreigabe den Takt.

Wenn Sie alle Maßnahmen getroffen haben, um Ihren Engpass optimal auszunutzen, sollten Sie noch einen Schritt weitergehen. Der Engpass muss den Takt Ihrer Produktion angeben. Auszug 11 aus …

Der Engpass - es kann nur einen geben (...und konzentrieren Sie sich bei der Optimierung auf ihn)

Wenn Sie ständig Terminprobleme haben, bohren Sie die Engpasskapazität schnellstmöglich auf, alles andere mit ausreichender Kapazität ordnen Sie dem Engpass unter. Warum? Lesen Sie …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen