Der Engpass - es kann nur einen geben (...und konzentrieren Sie sich bei der Optimierung auf ihn)

Wenn Sie ständig Terminprobleme haben, bohren Sie die Engpasskapazität schnellstmöglich auf, alles andere mit ausreichender Kapazität ordnen Sie dem Engpass unter. Warum? Lesen Sie weiter....

Auszug 9 aus meinem Buch "Produktionssystem, Fertigungssteuerung, Toyota und Kata - durch Konsequenz zur Exzellenz".

Viel Spaß beim Lesen!

Andre Kürzel

„Ausnutzungsgrade von Nichtengpässen werden nicht durch ihr eigenes Potenzial, sondern durch andere Sachzwänge des Systems bestimmt“

Eliyahu M. Goldratt

Goldratt formulierte bereits 1992 in seinem Buch „Das Ziel“, dass der Engpass für den „Output“ einer Produktion alles entscheidend ist. Seine Engpasstheorie „Theory of Constraints“ besagt, dass in jeder Wertschöpfungskette nur genau ein begrenzender Faktor existiert, der den Durchsatz bestimmt.

„Das Ziel“ liest sich wie ein packender Roman. Die Hauptfigur, der Fabrikleiter Alex Rogo, bemüht sich verzweifelt, die Leistung seines Werks zu steigern. Er erkennt Parallelen zwischen einer Wanderung und seiner Fertigung. In der Wandergruppe entpuppt sich ein untersetzter unsportlicher Junge als der begrenzende Faktor. Er ist der Engpass (englisch Constraint), der die Ankunftszeit der ganzen Gruppe bestimmt. Alex Rogo setzt den Jungen an die Spitze und verteilt sein störendes Gepäck auf die anderen Schüler. Er beschleunigt damit das Gesamtsystem und sorgt dafür, dass alle gleichzeitig ankommen. Dadurch wird ihm klar, wie er den Ausstoß seiner Fertigung erhöhen kann.

Haben Sie auch einen schlechten Liefergrad?

Dann befindet sich der begrenzende Faktor in der Produktion – normalerweise ein stark ausgelasteter Arbeitsplatz, d.h. eine Maschine oder sogar nur ein zugehöriger Mitarbeiter.

Aber wo liegt das Problem?

Jede Fertigungsabteilung, jedes Team, jeder Mitarbeiter versucht effizient zu sein. Dies wird im Unternehmen anhand der Produktivitätskennzahl gemessen und verfolgt. Mitarbeiter werden belohnt, wenn sie besonders viel produzieren – die Botschaft funktioniert auch ohne Akkordprämie.

Die Folge davon ist: es werden alle Ressourcen - Mensch und Maschine - bestmöglich ausgelastet. Es entstehen lokale Effizienzen, die lange Durchlaufzeiten und eine schlechte Liefertermintreue zur Folge haben können.

Hier zwei Beispiele:

- Wenn der Output oder die Produktivität die entscheidende Messgröße darstellt, tendieren Führungskräfte und Mitarbeiter dazu, Aufträge zusammen zu fassen, um Rüst- bzw. Vorbereitungszeiten zu sparen.

- Abteilungen, aber auch Mitarbeiter, vermeiden problematische Arbeitsschritte und wählen aus diesem Grund einfache und schnelle Aufträge. Schwierige Aufträge bleiben liegen.

Konsequenz aus beiden Beispielen:

- Aufträge überholen andere.

- Aufträge stauen sich, insbesondere vor dem Engpass.

- Ältere Aufträge müssen warten bis sie selber angetrieben werden müssen.

- Die Folge sind unnötig hohe Umlaufbestände.

Wie bereits beschrieben steigen die Durchlaufzeiten durch einen hohen Unterwegsbestand proportional an (siehe auch Leanbase Artikel "Wann ist ein Fertigungsleiter ein guter Fertigungsleiter ...?" und "Die Kasse im Supermarkt – ein tolles Lernfeld in Bezug auf die Durchlaufzeit-Reduzierung ...").

Die falsche Schlussfolgerung ist, im ERP-System (z.B. SAP) die Plan-Durchlaufzeiten zu erhöhen.

Sie sollten dagegen genau das Gegenteil machen!

Halbieren Sie 50 Prozent des Unterwegsbestands in einer Fertigungslinie durch Sonderschichten - insbesondere am Enpass. Im gleichen Zug wird die Plandurchlaufzeit im SAP im gleichen Verhältnis reduziert. Die Folge ist, dass der Disponent die Plan-Aufträge später freigibt. Somit bleibt die Anzahl der Fertigungsaufträge in die Fertigung konstant niedrig (siehe Abbildung).

Die Übersicht in der Fertigung und beim Steuerer ist dadurch wesentlich besser als davor. Dadurch bleiben keine Aufträge versehentlich liegen - zumindest entfällt die zermürbende Suche.

Der halbe Unterwegsbestand führt zu einer halbierten Durchlaufzeit und dies führt zur besseren Einhaltung der Liefertermine oder noch besser: Sie können Ihre Lieferzeiten ebenfalls reduzieren. In jedem Fall müssen sie die Flexibilität in Ihrem Unternehmen kontinuierlich erhöhen. Dies bedeutet in der Regel einen schwierigen Kulturwandel.

Aber zu Flexibilität gibt es in volatilen Zeiten keine Alternative.

Weitere Inhalte

Kennst Du schon LeanDownloads?

-

Kostenfreie und kostenpflichtige Downloads zu Lean, Agile, Leadership und vielem mehr

-

Lade Dir z.B. Checklisten, Formulare, eBooks und Präsentationen herunter

-

Stelle selbst Deine kostenpflichtigen und kostenfreien Download-Angebote ein

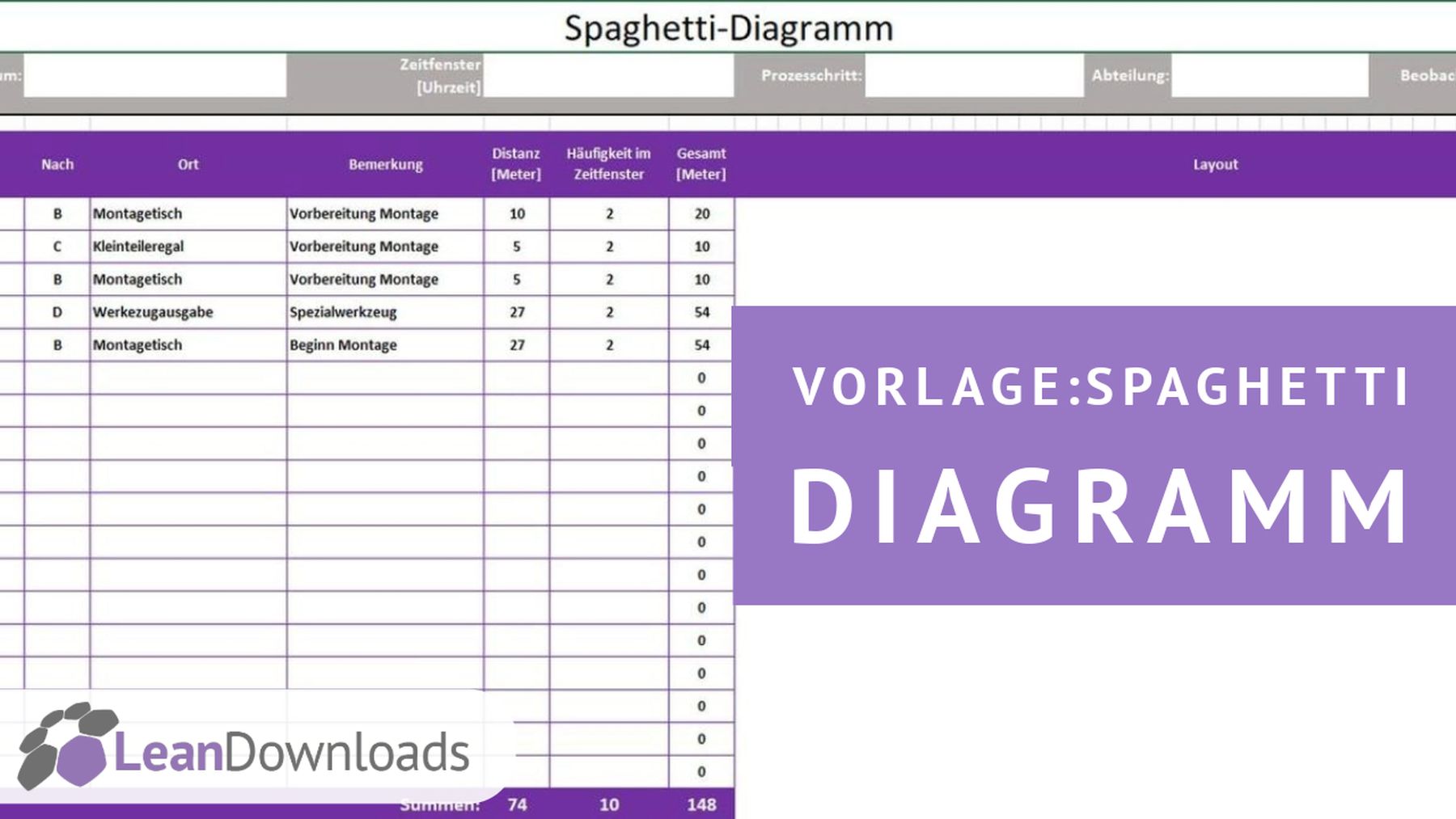

Das Spaghetti-Diagramm

Das Spaghetti-Diagramm ist ein einfaches, aber effektives Werkzeug, um die Sichtbarkeit von Material- und Informationsflüssen zu erhöhen und Engpässe zu identifizieren. Weitere Informationen zu …

Es ist an der Zeit Ergonomie zu leben und nicht zu mystifizieren

Das Themenpapier behandelt zentrale Fragen zur Ergonomie, betont deren Einfachheit und die Wichtigkeit der Gesundheit der Mitarbeiter. Es unterstreicht, dass jeder Mitarbeiter den eigenen …

Weitere Inhalte auf LeanPublishing

Ziehen ist besser als Schieben - der Engpass bestimmt bei der Auftragsfreigabe den Takt.

Wenn Sie alle Maßnahmen getroffen haben, um Ihren Engpass optimal auszunutzen, sollten Sie noch einen Schritt weitergehen. Der Engpass muss den Takt Ihrer Produktion angeben. Auszug 11 aus …

Produktion mit Pull trotz hoher Produktvielfalt und Fertigungstiefe

Fertigungsabläufe aber auch Planungs- und Steuerungsverfahren halten häufig nicht Schritt mit hoher Produktvielfalt und täglich schwankendem Mix von Kundenaufträgen. Mit hohem Engagement der …

Die Zeit läuft uns davon

Warum Zeitmanagement nicht das hält, was es verspricht.

Das Organisationsverständnis von Erich Gutenberg und Frederick Taylor

Dieser Beitrag beleuchtet das klassische Organisationsverständnis von Erich Gutenberg und Frederick Taylor. Als Hauptquellen beziehe ich mich dabei auf Gutenbergs „Grundlagen der …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen