Die Kasse im Supermarkt – ein tolles Lernfeld in Bezug auf die Durchlaufzeit-Reduzierung in der Produktion

Sagen Ihre Mitarbeiter immer noch, dass eine Fließfertigung mit wenig Unterwegsbestand keinen Sinn in ihrer Linie macht? Meinen Ihre Führungskräfte wirklich immer noch "One Piece Flow" ist quatsch? Dann lesen Sie weiter....

Auszug 7 aus meinem Buch "Produktionssystem, Fertigungssteuerung, Toyota und Kata - durch Konsequenz zur Exzellenz".

Viel Spaß beim Lesen!

Andre Kürzel

„Was nicht verstanden wird, kann nicht auf Verständnis hoffen.“

Roman Herzog

Stellen Sie sich vor, Sie stehen vor mehreren Supermarktkassen. Bei Kasse 1 steht nur ein voller Wagen, vor Kasse 2 stehen jeweils zwei volle Einkaufswagen.

Welche Kasse nehmen Sie?

Klar, Kasse 1 mit nur einem Wagen, d.h. die Reihe mit dem geringsten „Unterwegsbestand“.

Wie viel schneller glauben Sie somit zu sein?

„Klar, zweimal so schnell!“

Für jeden, der schon mal an der Kasse im Supermarkt in der Schlange stand, ist diese Rechnung leicht nachvollziehbar:

„Die doppelte Anzahl an Waren vor der Kasse bedeutet die doppelte Wartezeit“ oder auf die Produktion übertragen „doppelt soviel halbfertige Aufträge/Produkte in der Fertigung führen zur einer Verdoppelung der Durchlaufzeit“. In der Produktion und an der Kasse liegen kleine und große Produkte auf dem Band, manchmal entstehen Rüstzeiten oder Ausfallzeiten und manchmal entdeckt der Mitarbeiter beim Scannversuch eine vergessene Arbeitsfolge (z.B. das Wiegen des Produkts). Auch haben Mitarbeiter einen unterschiedlichen Leistungsgrad.

Trotzdem gilt unter dem Strich die Binsenweisheit „doppelt soviel Produkte in der Warteschlange führen zu doppelter Durchlaufzeit".

Wenn es um die eigenen Bestände geht, verdrängen viele Führungskräfte diese Weisheit, obwohl eine einfache Dreisatzrechnung dahintersteckt.

Angenommen, es würde uns gelingen, den Bestand an aktiven Vorräten zu halbieren, was wären die Erfolge?

- Die Durchlaufzeiten halbieren sich, zwangsläufig auch die Lieferzeiten,

- die Anzahl der gleichzeitig zu steuernden Fertigungsaufträge und Bestellungen sinkt in ähnlichem Maße,

- am Markt wird das Unternehmen schneller und flexibler,

- der Verkauf braucht weniger weit in die Zukunft Planzahlen zu schätzen.

- Das reduziert das Bestandsrisiko für unsere Vorräte.

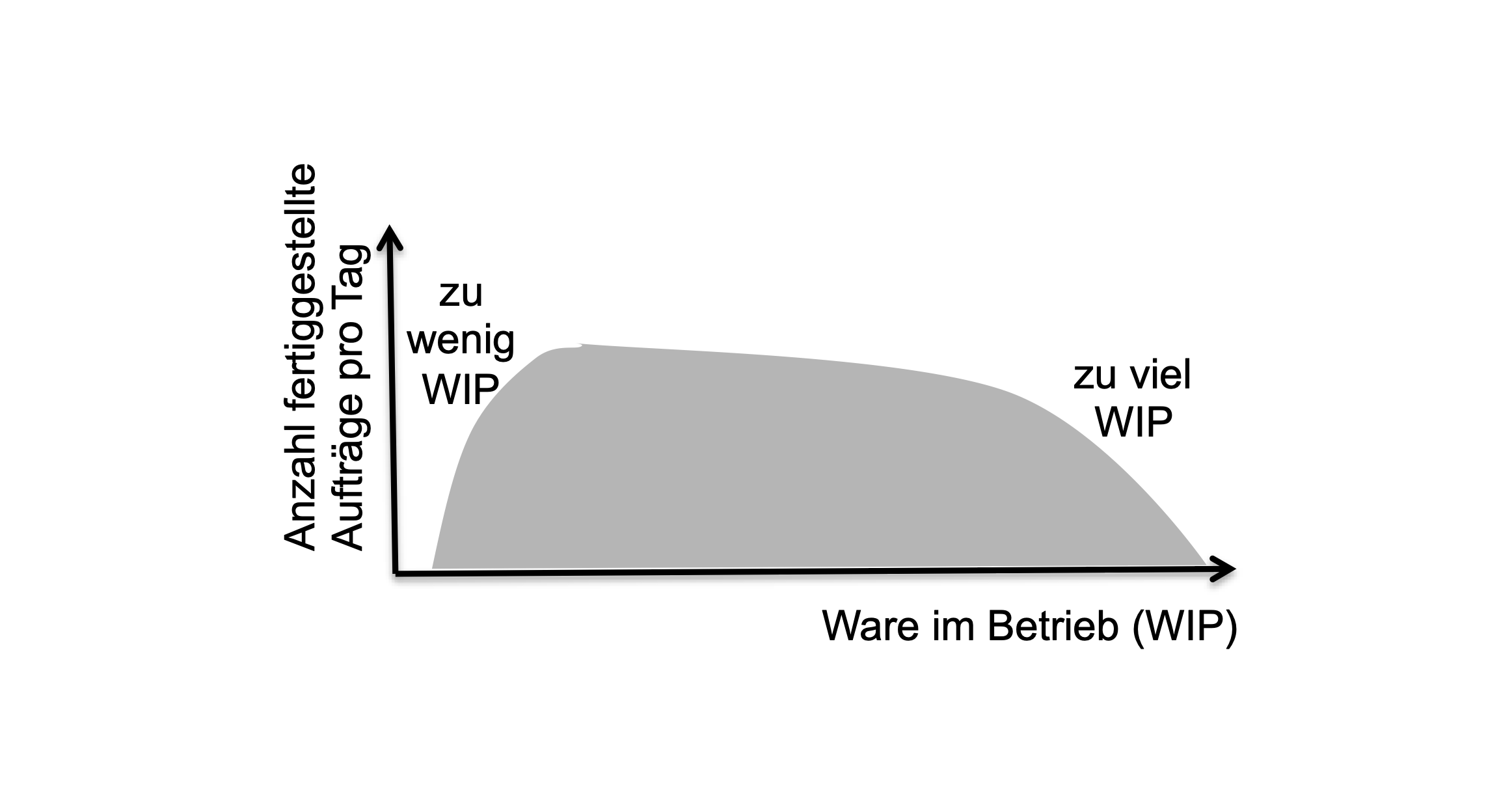

Je weniger es Ihnen gelingt, Ihre Fertigungslinie auszutakten, um so mehr Ware im Betrieb (WIP) brauchen Sie, damit die Arbeitsplätze nicht leerlaufen. Eine weitere Erhöhung des WIPs führt jedoch nicht zu einer Erhöhung der Produktionsleistung.

Im Gegenteil.

Ab einer bestimmten Grenze entsteht immer mehr Blindleistung, so dass der Output der Fertigungseinheit weiter absinkt. Zum Beispiel sind die Mitarbeiter dann überproportional mit Suchen und Rangieren von Teilen beschäftigt, aber auch Eilaufträge bringen den Produktionsplan verstärkt durcheinander (siehe Abbildung: Einfluss des WIP auf den Output einer Fertigungseinheit). Die Regiekosten steigen und steigen.

Wenn Sie den Wasserspiegel der Umlaufbestände kontinuierlich senken, werden Sie das Optimum finden. Gleichzeitig werden Sie die wahren Probleme aufspüren, d.h. Sie stolpern über eine Vielzahl an lösbaren Hindernissen, wie zum Beispiel Maschinenprobleme, Unproduktivität oder Hemmungen des Gruppenleiters, der sich nicht traut, seine Mitarbeiter bei Bedarf länger arbeiten zu lassen.

Wenn Sie dann einen langen Atem bei der Problemlösung zeigen, werden Sie mit kurzen und stabilen Durchlaufzeiten belohnt.

Weitere Inhalte

Kennst Du schon LeanNetwork?

-

Vernetze Dich mit LeanExpert:innen

-

Mach‘ Dein Lean-Portfolio sichtbar

-

Erfahre Neues aus der LeanCommunity

Alex Barber

Die eigentlichen Helden der Produktions- und Logistikunternehmen sind die Shopfloor-Mitarbeitenden. Sie machen bis zu 80% der Belegschaft aus, werden aber trotzdem immer noch von vielen in der Branche als leicht ersetzbare Ressourcen von geringem Wert gesehen und auch so behandelt. Die Shift Changers GmbH ist eine spezialisierte Boutique-Beratung für Personal- und Organisationsentwicklung in...

Effizienzwerk

Bei Effizienzwerk haben wir uns darauf spezialisiert, Unternehmen dabei zu unterstützen, ihre Ausschusskosten nachhaltig zu reduzieren und ihre Produktion effizienter zu gestalten. Unsere Berater verfügen über umfangreiche Erfahrung in der Optimierung von Produktionsprozessen und entwickeln maßgeschneiderte Lösungen, die gemeinsam mit Ihnen umgesetzt werden.

Weitere Inhalte auf LeanPublishing

Zwischen Baum und Borke

„Wir stehen aktuell vor ein paar Herausforderungen: In unseren Projekten gibt es immer einige Kollegen, die vollmotiviert arbeiten und sich engagieren. Zwei oder drei Mitarbeiter aber halten …

Produktion mit Pull trotz hoher Produktvielfalt und Fertigungstiefe

Fertigungsabläufe aber auch Planungs- und Steuerungsverfahren halten häufig nicht Schritt mit hoher Produktvielfalt und täglich schwankendem Mix von Kundenaufträgen. Mit hohem Engagement der …

Lean „einfach“ oder „einfach Lean“

Alle sagten: „Das geht nicht.“ Dann kam einer, der wusste nichts davon und hat es gemacht!

Gefangen in der Methodenfalle

Wenn man Leute aus dem Umfeld von Toyota fragt, ob und wie sie „Lean“ anwenden, dann wird man aller Wahrscheinlichkeit nach von der Antwort sehr verwundert sein. Denn diese Leute nutzen den …

Kommentare

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen