Die Makigami-Prozessanalyse als Erfolgsinstrument

Die Makigami-Prozessanalyse hat sich als äußerst wirksames Instrument erwiesen, um detaillierte Einblicke in Prozessabläufe zu gewinnen, Verschwendungen zu identifizieren und gezielte Verbesserungen herbeizuführen. Entwickelt von dem renommierten japanischen Ingenieur Kiyoshi Suzaki in den 1990er Jahren, basiert die Makigami-Prozessanalyse auf den fundamentalen Prinzipien des Lean Management und der kontinuierlichen Verbesserung.

Diesen Artikel hören - 4:45 Minuten

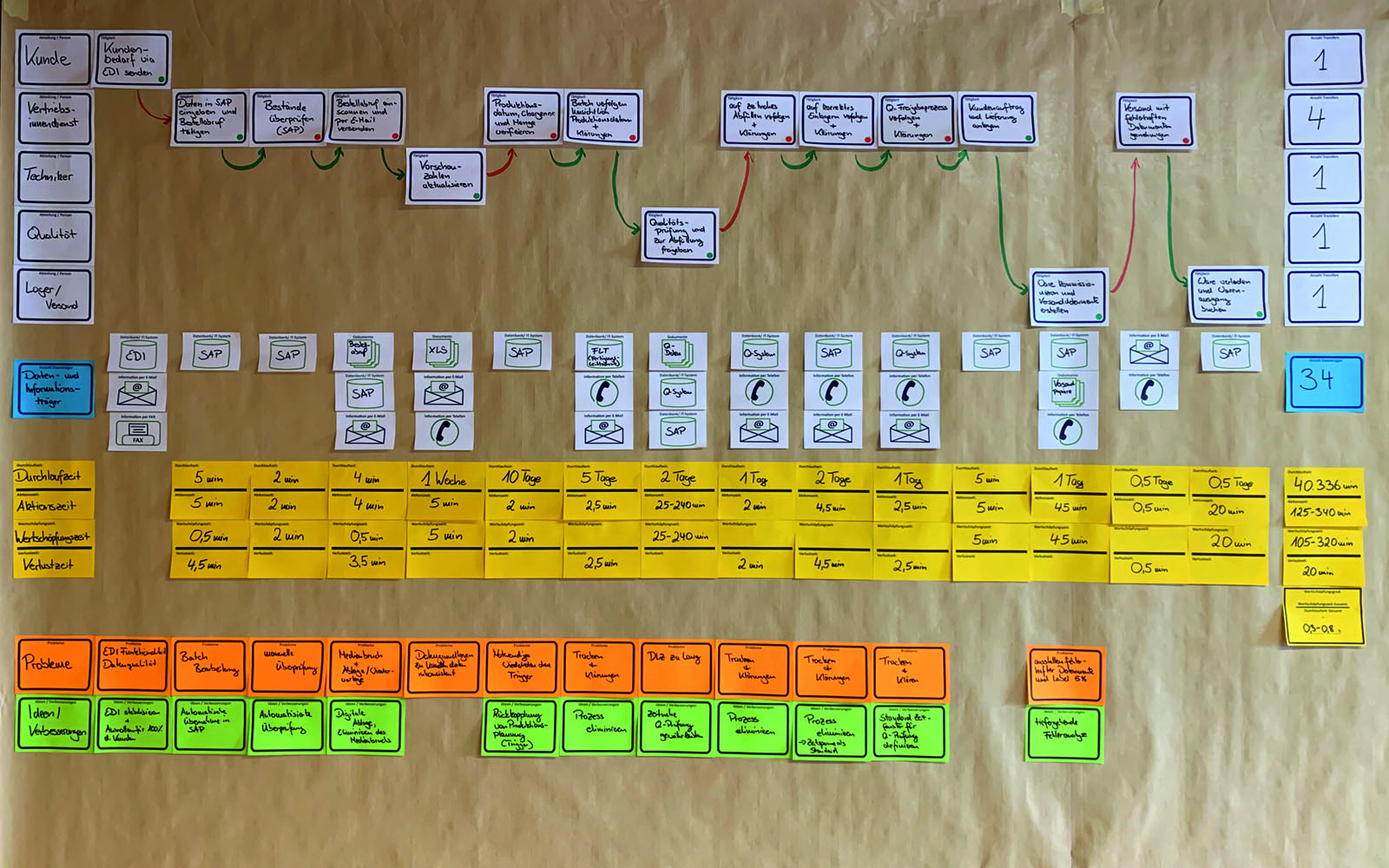

Der Name "Makigami" entstammt der japanischen Sprache und symbolisiert die ursprüngliche Methode, den Prozessablauf auf einem langen Papierstreifen festzuhalten. Ziel der Analyse ist es, den aktuellen Ist-Zustand des Prozesses zu erfassen, um darauf aufbauend den gewünschten Soll-Zustand zu definieren. Dabei werden Engpässe, Verschwendungen und Ineffizienzen aufgedeckt, die es zu beheben gilt.

Eine erfolgreiche Makigami-Prozessanalyse erfordert eine gründliche Vorbereitung und sorgfältige Datenerhebung. Ein interdisziplinäres Team, das alle relevanten Aspekte des Prozesses abdeckt, sollte zusammengestellt werden. Mithilfe einer visuellen Dokumentation auf dem „Papierstreifen“ werden sämtliche Aktivitäten und Schritte des Prozesses erfasst und analysiert.

Die Prozessanalyse umfasst folgende sechs Schritte:

- Identifikation des Prozesses: Klare Definition und Eingrenzung des zu analysierenden Prozesses.

- Aufnahme des Ist-Zustands: Detaillierte Dokumentation aller Prozessaktivitäten, Ressourcen und Zeitabläufe.

- Analyse der Aktivitäten und Schritte: Kritische Betrachtung jedes Schrittes auf Notwendigkeit und Effizienz.

- Identifikation von Verschwendungen und Engpässen: Durch die Visualisierung werden Verschwendungen wie Wartezeiten, Überproduktion oder unnötige Bewegungen deutlich sichtbar. Engpässe werden erkannt.

- Entwicklung von Verbesserungsvorschlägen: Das Team erarbeitet gemeinsam Lösungsansätze, um die identifizierten Verschwendungen und Engpässe zu beseitigen.

- Erstellung des Soll-Zustands: Basierend auf den erarbeiteten Vorschlägen wird der optimierte Soll-Zustand des Prozesses visualisiert.

Die Makigami-Prozessanalyse bietet eine Vielzahl von Vorteilen:

- Transparenz und Visualisierung von Prozessen: Die Darstellung auf einem Papierstreifen schafft Transparenz und verhilft allen Beteiligten zu einem besseren Gesamtverständnis.

- Effizienzsteigerung und Kosteneinsparungen: Die Identifikation und Beseitigung von Verschwendungen und Engpässen führt zu einem schlankeren und schnelleren Prozessablauf, was Effizienzsteigerungen und Kosteneinsparungen ermöglicht.

- Qualitätsverbesserung: Die Prozessanalyse ermöglicht eine genauere Kontrolle über den Ablauf und hilft, Fehlerquellen frühzeitig zu erkennen und zu beheben, was die Qualität der Produkte oder Dienstleistungen verbessert.

- Mitarbeiterbeteiligung und -motivation: Die Einbindung der Mitarbeiter in die Analyse fördert die Identifikation mit dem Prozess und steigert die Motivation, sich aktiv an Verbesserungen zu beteiligen.

Kritische Betrachtung und Grenzen der Makigami-Prozessanalyse

Trotz ihrer Wirksamkeit hat die Makigami-Prozessanalyse auch ihre Grenzen. Bei sehr komplexen Prozessen kann die Visualisierung herausfordernd sein, und die Methode erfordert eine gründliche Datenanalyse, die Zeit und Ressourcen beanspruchen kann.

Fazit:

Die Makigami-Prozessanalyse eröffnet Unternehmen eine effektive Möglichkeit, ihre Prozesse zu optimieren und nachhaltige Effizienzsteigerungen zu erzielen. Durch die Transparenz und Visualisierung der Prozesse können Engpässe und Verschwendungen gezielt identifiziert und behoben werden. Unternehmen, die diese Methode geschickt in ihre Arbeitsprozesse integrieren, können nicht nur ihre Wettbewerbsfähigkeit steigern, sondern auch eine Kultur kontinuierlicher Verbesserung etablieren, die sie für die Zukunft gut aufgestellt lässt.

Weitere Inhalte

Kennst Du schon LeanGreen?

-

Mit LeanManagement zu mehr Nachhaltigkeit

-

praxisorientiertes Event plus Wissenschaft, Medien und Politik

-

Impulse für Deine Nachhaltigkeitsstrategie

Weitere Inhalte auf LeanPublishing

Ist die Farbe „Blau“ schön?

Was hat diese Frage wohl mit der Thematisierung rund um Lean zu tun? Keine Angst. Das wird Ihnen im Laufe dieses Beitrages bewusst werden, so hoffe ich natürlich. Falls dies nicht der Fall sein …

Die 360°- Prozessanalyse

Wie Sie Zeittreiber in einem ganzen Bereich in kürzester Zeit identifizieren und quantifizieren

Von der Wertstromanalyse zum Wertstromdesign: Wo bleibt der Mensch?

Unternehmen befinden sich in einer ständigen Wettbewerbssituation. Um erfolgreich am Markt bestehen zu können, müssen sie daher ihre Leistungen kontinuierlich optimieren. Dies kann mithilfe der …

Hoshin Kanri: Management von Zielen und Plänen

Unternehmen, die mit zahlreichen Zielen konfrontiert sind, aber in der Umsetzung wenig Fortschritt und Wirkung sehen sowie auf wenig Begeisterung und Eigeninitiative ihrer Mitarbeiter stoßen, …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen