Toyotas Produktionssystem ist kein Werkzeugkasten

Das Toyota-Produktions-System gilt immer noch als das weltweit erfolgreichste Produktions-Zielsystem. Was macht bis heute den Unterschied zu anderen Unternehmen aus? Auszug 2 aus dem Buch "Produktionssystem, Fertigungssteuerung, Toyota und Kata - durch Konsequenz zur Exzellenz" von Andre Kürzel

„Denk an die großen Dinge, wenn du kleine Dinge tust, damit all die kleinen Dinge in die gewünschte Richtung führen.“

Alvin Topfler

Das Toyota-Produktions-System gilt immer noch als das weltweit erfolgreichste Produktions-Zielsystem. Es dient als Grundlage bzw. Vorbild für die meisten Unternehmen, die Lean Management oder Kaizen eingeführt haben:

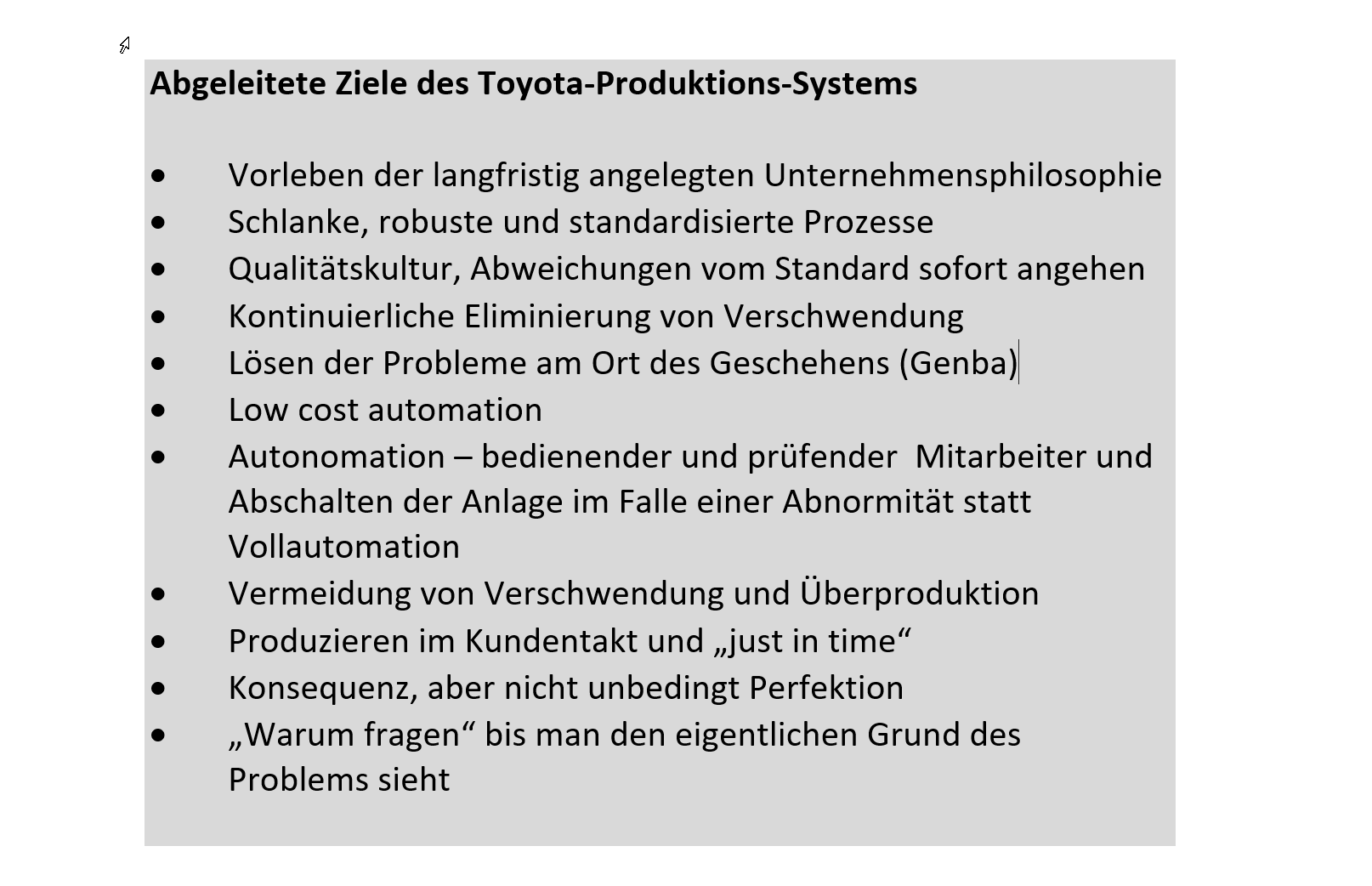

- eine Denkweise im Management, nicht nur eine Methodensammlung,

- ständiges Streben nach einem noch nicht erreichten Idealzustand:

- "0-Fehler" im Prozess und Produkt mit einer "Durchlaufzeit gleich Wertschöpfungszeit" in "Losgröße 1 nach Kundenauftrag" hergestellt.

Die Fließfertigung als Herzstück des Toyota Produktions-Systems wurde nicht von den Japanern erfunden.

Ford wurde seinerzeit von der Toyota-Führung besucht. Das prinzipielle Flussziel wurde damals von den Japanern als ultimativer Zielzustand erkannt: alle Teile sollen ununterbrochen und mit hoher Qualität von wertschöpfender zu wertschöpfender Tätigkeit fließen, d.h. mit geringster Verschwendung und letztlich mit höchster Profitabilität. Dieser Zielzustand wird von Toyota als ihr "True North", also ihr Nordstern, bezeichnet.

Was macht bis heute den Unterschied zu anderen Unternehmen aus?

Konsequenz

Toyota hat seine bis heute gültigen Ziele diszipliniert und unbeirrt verfolgt. Bewährte Prinzipien und Methoden wurden weiterentwickelt und in der Organisation verbreitet. Die ganzheitliche Denkweise und die Kultur wird konsequent (vor)gelebt:

- Konsequenz, aber nicht unbedingt Perfektion

- „Warum fragen“ bis man den eigentlichen Grund des Problems sieht

Der Weg ist das Ziel und diesen versucht Toyota verschwendungsarm zu erreichen. Denn obwohl Toyota 5S erfunden hat, sind die Japaner bei Sauberkeit kein Vorbild – zumindest gemessen an deutschen Standards. Japanische Unternehmen wie auch Yokogawa minimieren eben jeglichen Luxus und setzen lean mit „low cost“ gleich, was optisch nicht immer perfekt aussieht.

Falls Sie schon mal in einer Toyota-Fabrik waren, werden Sie feststellen, dass die Deutschen inzwischen sauberere Fabriken haben. Dies ist ein typisches Beispiel dafür, dass deutsche Firmen dann etwas konsequent umsetzen, wenn das Ziel von der obersten Führung verstanden, klar formuliert und ernsthaft eingefordert wird.

Weitere Inhalte

Kennst Du schon LeanAroundTheClock?

-

größtes LeanEvent im deutschsprachigen Raum

-

Szenetreffen der deutschsprachigen LEANcommunity

-

ohne Namensschild und Hierarchie – come as you are

Weitere Inhalte auf LeanPublishing

Die zwei Säulen des Toyota Produktionssystems - Jidoka & JIT

Warum gelingt es in Deutschland so schlecht, alle Abweichungen und Störungen, die in der Fertigung auftreten, augenblicklich zu lösen? Auszug 3 aus dem Buch "Produktionssystem, …

Fit für die Next Economy

4 Dinge, die Unternehmen von der Lean-Startup-Methodik lernen können

Lean – Wege aus der Sackgasse

Ich war gerade ein paar Monate in meinem ersten Job nach der Universität, wo ich meine Promotion mit einer experimentellen Arbeit über Materialphysik abschloss. Ja, experimentell, praktisch.

Business Systemics – Die Wertstromebene 1 im Unternehmen als VSM dargestellt

Dies ist der mittlerweile 4. Beitrag der Serie, in welcher ich für die Unternehmensführung einen neuen Denkrahmen aufbaue, in dem ich auf verbindende und integrierende Forschungsrichtungen, wie …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen