OEE auf den Punkt: Unsere erprobte Vorgehensweise

Auf den ersten Blick wirkt die OEE-Berechnung simpel: ein paar Kennzahlen zusammenführen, eine Prozentzahl ermitteln, und schon hat man ein erstes Gefühl für die Effizienz des Produktionssystems. Doch der wahre Wert des Overall Equipment Effectiveness (OEE) liegt weit über dieser einen Zahl.

Dieser Artikel zeigt Ihnen Schritt für Schritt, wie Sie den OEE erfolgreich implementieren, welche Erfolgsfaktoren dabei entscheidend sind und wie Sie das Konzept nahtlos in Ihr Shopfloor-Management integrieren. Außerdem erfahren Sie, welche Rolle die Digitalisierung spielt und wie moderne Tools die Potenziale Ihres Produktionssystems voll ausschöpfen können.

Entdecken Sie, wie OEE weit mehr wird als eine Kennzahl – nämlich ein Schlüssel zur kontinuierlichen Verbesserung und langfristigen Wettbewerbsfähigkeit.

OEE | Definition & Berechnung

Für die, die den OEE noch nicht kennen - hier die Grundlagen: Der OEE ist eine der zentralen Kennzahlen in der Produktionswelt. Er hilft Unternehmen, die gesamte Leistung einer Anlage messbar zu machen, indem er alle relevanten Verlustarten berücksichtigt. Wichtig ist dabei die Abgrenzung zu verwandten Konzepten wie der Overall Operational Effectiveness (OOE), die noch breitere Perspektiven einbezieht.

Der Fokus von OEE liegt auf der Identifikation von Verlusten.

Diese Kennzahl ist ein mächtiges Werkzeug, um Schwachstellen in der Produktion aufzudecken, den Erfolg von Optimierungsmaßnahmen zu kontrollieren und Engpässe gezielt zu identifizieren. Dabei unterscheidet der OEE drei Hauptarten von und klassisch 16 Arten von Verlsuten (hier zusammengefasst):

- Qualitätsverluste:

Ausschuss

Nacharbeit

Testproduktionen - Leistungsverluste:

Geschwindigkeitsverluste im Vergleich zum Soll

Kurzzeitige Stillstände - Verfügbarkeitsverluste:

Organisatorische Störungen (z. B. fehlendes Material)

Technische Störungen (z. B. ungeplante Reparaturen oder „Firefighting“)

Geplante Stillstände (z. B. Rüsten, Reinigen, Wartung, Inspektion)

Der OEE kann auf eine sehr einfache Art berechnet werden. Jedoch liegt die Kraft der Kennzahl nicht in der Aussage des Prozentwertes.

Die bekannteste Formel ist folgende: OEE = Qualitätsgrad [%] x Leistungsgrad [%] x Verfügbarkeitsgrad [%].

Ein Beispiel zur Rechnung mit dieser Formel: Ihre Produktionsanlage ist mit einem 2-Schicht-Betrieb geplant, was eine Betriebszeit von 16 Stunden bedeutet. In dieser Zeit steht die Anlage in Summe 4 Stunden, was Rüstvorgänge und eine technische Störung zur Ursache hatte. Der Vergügbarkeitsgrad beträgt also 75%. In den verbleibenden 12 Stunden hätte die Anlage 48 Produkte herstellen sollen, da eine Taktzeit von 15 Minuten/Stück geplant ist. Jedoch wurden wegen Kurzstillständen kleiner 2 Minuten und einem langsamlaufenden Motor nur 42 Produkte hergestellt. Der Leistungsgrad beträgt also 87,5%. Von den 42 Produkten gingen 2 in die Nacharbeit und 2 wurden als Ausschuss deklariert. Der Qualitätsgrad beträgt also 90,5%.

In diesem Beispiel beträgt der OEE: 75,0% * 87,5%* 90,5% = 59,4%

Dabei gibt es keine universelle Definition: Ein OEE-Wert von 59,4 % kann in unterschiedlichen Unternehmen oder sogar Abteilungen ganz unterschiedliche Bedeutungen haben. Die Bewertung hängt stark von den branchenspezifischen und internen Standards ab. Zunächst bedeutet es erstmal nur, dass 40,6% der Zeit nicht wertschöpfend produziert wurde. Das Potenzial als Prozentsatz hilft jedoch zunächst nicht dabei, Maßnahmen abzuleiten. Hierfür ist eine detailierte Verlusterfassung notwendig.

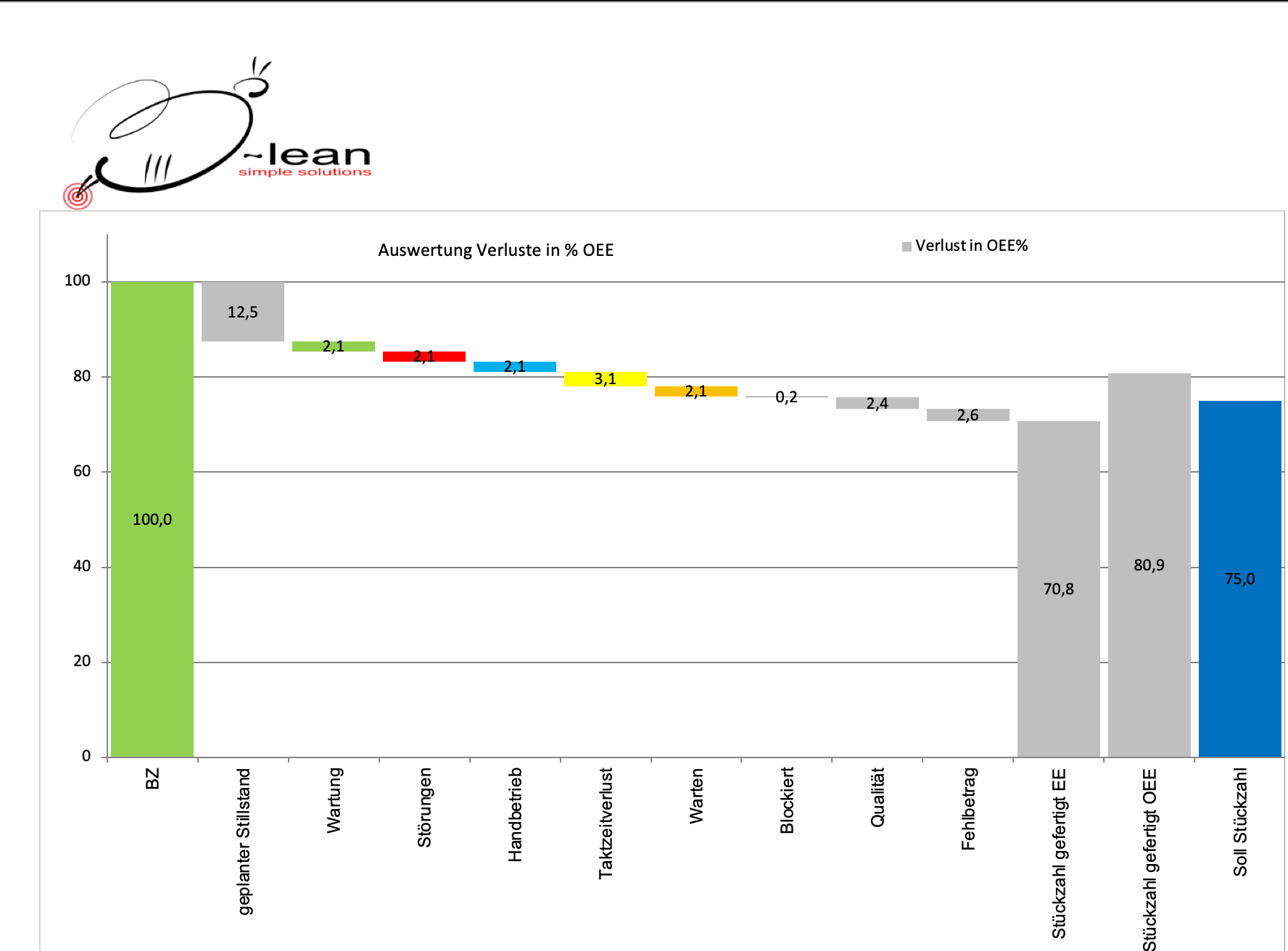

Im Bild sehen Sie noch einmal die Zusammenhänge der Grade und die kategorischen Verluste.

OEE | Ziele

Ein gut definierter und umgesetzter OEE bietet eine Vielzahl an Vorteilen:

Transparenz schaffen:

- Verlässliche Zahlen, Daten und Fakten über die Anlagenleistung.

- Basis für eine zielgerichtete Steuerung der Produktion und Abteilungen.

Verbesserungspotenziale aufzeigen:

- Detaillierte Analysen nach Verlustarten.

- Ursachenforschung, um Probleme an der Wurzel zu lösen.

Kommunikation und Eigenverantwortung stärken:

- Sensibilisierung der Mitarbeiter für Verluste und Ziele.

- Förderung der Eigenverantwortung in den Teams.

- Klare Fokussierung auf Abweichungsmanagement und Rollenverantwortlichkeiten.

Kapazitäts- und Fabrikplanung:

- Kalkulation von Zieltaktzeiten mit der Basis der Kundentakts

- Kapazitätsbetrachtung bei Steigerungsraten des OEE

Der OEE ist somit nicht nur ein Messinstrument, sondern ein Werkzeug, das den Blick auf die wirklichen Hebel zur Prozessverbesserung lenkt. Die richtige Implementierung sorgt dafür, dass Zahlen lebendig werden und in jedem Bereich der Produktion Mehrwert schaffen.

Vorgehensweise bei der Implementierung

Die Einführung des OEE erfordert einen klaren und durchdachten Ansatz. Besonders wichtig ist es, in einer Pilotphase Erfahrungen zu sammeln und das System zu testen, bevor es auf die gesamte Produktion ausgeweitet wird. Hier sind die wichtigsten Schritte:

1. Pilotphase am Engpass beginnen

Der erste Schritt zur erfolgreichen OEE-Einführung ist, sich auf den Engpass – das sogenannte Bottleneck – im Wertstrom zu konzentrieren. Hier hat der OEE den größten Einfluss, da Verbesserungen direkt auf den gesamten Produktionsfluss wirken. Wenn der Engpass nicht eindeutig bekannt ist, hilft eine Wertstromanalyse mit besonderem Fokus auf Takt- und Zykluszeiten, ihn zu identifizieren.

2. Verlustkategorien für den Engpass definieren

Sobald der Engpass klar ist, gilt es, die Verluste in diesem Prozess zu kategorisieren:

Geplante Stillstände: Regelmäßig geplante Maßnahmen wie Reinigung, Wartung oder Rüstzeiten.

Ungeplante Störungen: Unterbrechungen aufgrund technischer, organisatorischer oder persönlicher Ursachen.

Qualitätsverluste: Ausschuss, Nacharbeit und andere Abweichungen.

Alle identifizierten Verluste sollten in einem Störfallkatalog gesammelt werden, der für jeden Prozessschritt detailliert die häufigsten und kritischsten Ursachen dokumentiert.

3. Verlusterfassung einrichten

Im nächsten Schritt wird ein System zur Erfassung der Verluste aufgesetzt. In modernen Maschinenparks übernehmen dies häufig Sensoren und automatisierte Systeme, die Daten direkt erfassen und speichern. Alternativ kann eine manuelle Datenerfassung durch Mitarbeitende sinnvoll sein, insbesondere in der Pilotphase.

Der Vorteil der manuellen Erfassung liegt darin, dass sie Erfahrungen liefert, bevor in digitale Systeme investiert wird. So können Sie herausfinden, welche Daten wirklich entscheidend sind, und gezielt in die richtigen Technologien investieren.

4. Störfallkatalog und Verantwortlichkeiten definieren

Parallel zur Datenerfassung wird der Störfallkatalog in einem Kennzahlenbaum dargestellt. Dieser zeigt, wie Verluste, Einflussfaktoren und der OEE miteinander verbunden sind.

Außerdem sollten die erfassten Informationen in eine Verantwortlichkeitsmatrix, z. B. eine RACI-Matrix, übertragen werden. Diese gibt an: Welche Kennzahlen die Schichtleitung, Werksleitung oder technische Leitung täglich, wöchentlich und monatlich überwachen muss. Wie der OEE in das Shopfloor-Management und die Steuerungsstrukturen integriert wird.

Diese Übersetzung des OEE in die Aufbauorganisation ist entscheidend, um eine klar definierte und verantwortungsgerechte Steuerung sicherzustellen – ein Punkt, der häufig übersehen wird.

5. Reporting und Digitalisierung optimieren

Nach der Pilotphase ist es sinnvoll, das Erfassungssystem um ein effizientes Reporting zu ergänzen. Automatisierte Systeme wie Manufacturing Execution Systems (MES) können die Verluste aller Aggregate zusammenführen und mit ERP-Systemen abgleichen, um umfassende Leistungsdaten zu generieren.

Durch solche digitalen Systeme wird nicht nur Transparenz geschaffen, sondern auch die Organisation erheblich entlastet.

Im nächsten Kapitel zeigen wir Ihnen, welche weiteren Potenziale die Digitalisierung bietet und wie sie den OEE-Prozess langfristig unterstützen kann.

OEE | Digitalisierung & KI

Die Digitalisierung transformiert die OEE-Analyse und Prozessoptimierung, besonders wenn ein Manufacturing Execution System (MES) bereits vorhanden ist. Es verbindet Daten aus der gesamten Produktionslandschaft und bietet damit völlig neue Möglichkeiten zur Verbesserung der Effizienz. Besonders spannend wird es, wenn Künstliche Intelligenz (KI) ins Spiel kommt – sie hebt die Nutzung des OEE auf eine neue Ebene.

Echtzeit-Transparenz ist die Grundlage. Das MES sammelt Daten direkt von Maschinen und Anlagen und stellt diese in Echtzeit bereit. Verfügbarkeit, Leistung und Qualität können so kontinuierlich überwacht werden. Dashboards liefern dabei klare und visuell aufbereitete Einblicke. Produktionsleiter erkennen Abweichungen sofort und können schneller reagieren.

Durch automatische Datenerfassung werden Verluste präzise dokumentiert. Sensoren in modernen Maschinen erfassen Betriebsdaten wie Geschwindigkeit, Temperatur oder Stillstandzeiten. Diese Informationen werden direkt in das MES eingespeist und mit ERP-Systemen verknüpft. Das reduziert manuelle Arbeit und verbessert die Datenqualität erheblich.

Die wahre Stärke eines modernen MES zeigt sich in der Integration von Künstlicher Intelligenz. KI-Algorithmen analysieren die gesammelten Daten kontinuierlich und gehen dabei weit über menschliche Auswertungsmöglichkeiten hinaus. Hier sind einige Beispiele, wie KI den OEE-Prozess bereichert:

- Prädiktive Analysen: KI kann erkennen, welche Faktoren bestimmte Verluste auslösen, bevor diese auftreten. Beispielsweise können Verschleißmuster an Bauteilen analysiert werden, um Wartungen exakt zu planen. Das reduziert Ausfallzeiten und erhöht die Verfügbarkeit.

- Automatische Mustererkennung: KI identifiziert komplexe Zusammenhänge zwischen verschiedenen Verlustarten, wie etwa den Einfluss von Kurzstillständen auf die Qualität. Diese Muster helfen dabei, systemische Probleme zu lösen, statt nur Symptome zu behandeln.

- Empfehlungssysteme: KI schlägt konkrete Maßnahmen zur Verbesserung vor, basierend auf historischen Daten und aktuellen Trends. Zum Beispiel könnte das System empfehlen, die Geschwindigkeit einer Maschine leicht anzupassen, um Qualitätsverluste zu minimieren.

Zusätzlich ermöglicht KI die Prognose von Szenarien. Was passiert, wenn eine Produktionslinie umgestellt wird? Wie wirken sich Änderungen an Taktzeiten auf die Leistung aus? Solche Simulationen helfen bei der Entscheidungsfindung und minimieren Risiken bei Prozessanpassungen.

Neben den KI-basierten Analysen bietet das MES auch optimierte Wartung und Planung. Predictive Maintenance sorgt dafür, dass Maschinen genau dann gewartet werden, wenn es nötig ist, nicht zu früh und nicht zu spät. Durch die intelligente Planung geplanter Stillstände wird die Verfügbarkeit zusätzlich gesteigert.

Standardisierung und Vergleichbarkeit profitieren ebenfalls stark von der Digitalisierung. Mit zentral erfassten Daten lassen sich nicht nur unternehmensweite Benchmarks erstellen, sondern auch automatisch Best Practices identifizieren. KI kann hier helfen, Unterschiede zwischen Standorten oder Produktionslinien zu analysieren und Empfehlungen zur Angleichung zu geben.

Ein weiterer Vorteil ist die Entlastung der Mitarbeitenden. Die automatisierte Datenerfassung und Analyse spart Zeit und reduziert Fehlerquellen. Berichte, die früher manuell erstellt werden mussten, generiert das MES auf Knopfdruck – oft ergänzt durch KI-basierte Prognosen und Handlungsempfehlungen. Teams können sich dadurch stärker auf strategische Aufgaben konzentrieren und erhalten zugleich die Unterstützung, die sie für fundierte Entscheidungen brauchen.

Mit der Kombination aus MES und Künstlicher Intelligenz wird OEE nicht nur gemessen, sondern aktiv gesteuert. Echtzeit-Daten, automatisierte Analysen und prädiktive Einblicke schaffen eine Grundlage für kontinuierliche Verbesserungen und heben die Prozessoptimierung auf ein neues Level. Digitalisierung und KI sind dabei keine Zukunftsvision mehr, sondern entscheidende Bausteine für die Smart Factory von heute.

Fazit

Die Implementierung des OEE ist weit mehr als nur das Berechnen einer Kennzahl. Sie eröffnet die Möglichkeit, Prozesse ganzheitlich zu verstehen, Schwachstellen gezielt zu beheben und die Produktionsleistung nachhaltig zu steigern. Von der Pilotphase am Bottleneck bis zur vollständigen Integration ins Shopfloor-Management zeigt sich: Der OEE wird dann besonders wirksam, wenn er mit modernen Technologien wie MES und Künstlicher Intelligenz kombiniert wird.

Mit der richtigen Herangehensweise schaffen Sie nicht nur Transparenz, sondern auch eine datenbasierte Entscheidungsgrundlage für Ihre Prozessoptimierungen. Die Digitalisierung verstärkt diesen Effekt und macht den OEE zum Herzstück einer effizienten, zukunftsorientierten Produktion.

Setzen Sie auf Expertise und Praxiserfahrung, um Ihre OEE-Initiative erfolgreich umzusetzen – und nutzen Sie die Erkenntnisse, um nachhaltige Wettbewerbsvorteile zu sichern.

Weitere Inhalte

Kennst Du schon LeanDownloads?

-

Kostenfreie und kostenpflichtige Downloads zu Lean, Agile, Leadership und vielem mehr

-

Lade Dir z.B. Checklisten, Formulare, eBooks und Präsentationen herunter

-

Stelle selbst Deine kostenpflichtigen und kostenfreien Download-Angebote ein

Tool zum berechnen der OEE und Darstellung der Verluste als Wasserfall

Transparenz über die Verluste: Sie wollten schon immer nicht nur die OEE berechnen sondern auch die Verluste visuell als Verlustwasserfall darstellen und dies in Prozent (%) und Stückzahlen …

Die OEE-Analyse

Die OEE-Analyse steht für Overall Equipment Effectiveness ist eine Methode zur Bewertung der Leistung und Effizienz von Produktionsanlagen. Dieses Angebot umfasst eine auf der Basis von Excel …

Weitere Inhalte auf LeanNetwork

#JanineFragtNach bei Michael Vetter

#JanineFragtNach bei Michael Vetter, Datenliebhaber und Geschäftsführer der Iodata GmbH in Karlsruhe

Business Systemics – Die Wertstromebene 1 im Unternehmen als VSM dargestellt

Dies ist der mittlerweile 4. Beitrag der Serie, in welcher ich für die Unternehmensführung einen neuen Denkrahmen aufbaue, in dem ich auf verbindende und integrierende Forschungsrichtungen, wie …

Effizientes Controlling mit BI-Systemen

Wie kann Controlling lean sein oder werden?

Lean MES: So funktioniert Industrie 4.0 in der Produktion

Das Ziel ist klar: Die Produktion von morgen ist vernetzt. Das Manufacturing Execution System (MES) stellt Informationen über Fertigungsfortschritte, Störungen oder Stillstandzeiten von …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen