OEE – ein Missbrauchsopfer

OEE steht für “Overall Equipment Effectiveness” und allein im Begriff steckt schon viel Potential für Missverständnisse. Für viele ist OEE primär eine Effizienzkennzahl, obwohl dies nicht mal im Namen vorkommt. Darüber hinaus wird OEE als Produktivitätsindikator missbraucht, was zu fatalen Folgen führt, insbesondere im Bezug auf das Menschenbild.

Der Mensch und das „Equipment“

Beim Begriff Equipment kann man zu zwei fatalen Fehleinschätzungen gelangen.

- „OEE betrifft ausschließlich Maschinen“: Die Messgröße kommt ursprünglich aus dem Umfeld der präventiven Instandhaltung und hat daher namentlich einen Bezugspunkt zum maschinellen Umfeld. Die Logik, die dahintersteckt, hat aber nicht ausschließlich etwas mit Maschinen zu tun und kann auch für manuelle Arbeitsplätze angewendet werden. Wenn man den Begriff „Equipment“ dahingehend erweitert, dass dieser im Kontext einer Produktionseinrichtung gesehen wird, die von Menschen bedient wird, erscheint die Begrifflichkeit wieder klarer.

- „Der Mensch ist eine Ressource“: Viele Führungskräfte und Berater stellen gedanklich in ihrem persönlichen Menschenbild Menschen und Maschinen im unternehmerischen Kontext auf dieselbe Stufe. Beide kosten Geld und verrichten eine Arbeit. Dieses Bild ist jedoch verwerflich, da es einerseits die wahren Fähigkeiten von Menschen komplett ausblendet und andererseits eine mitunter schon menschenverachtende Haltung repräsentiert.

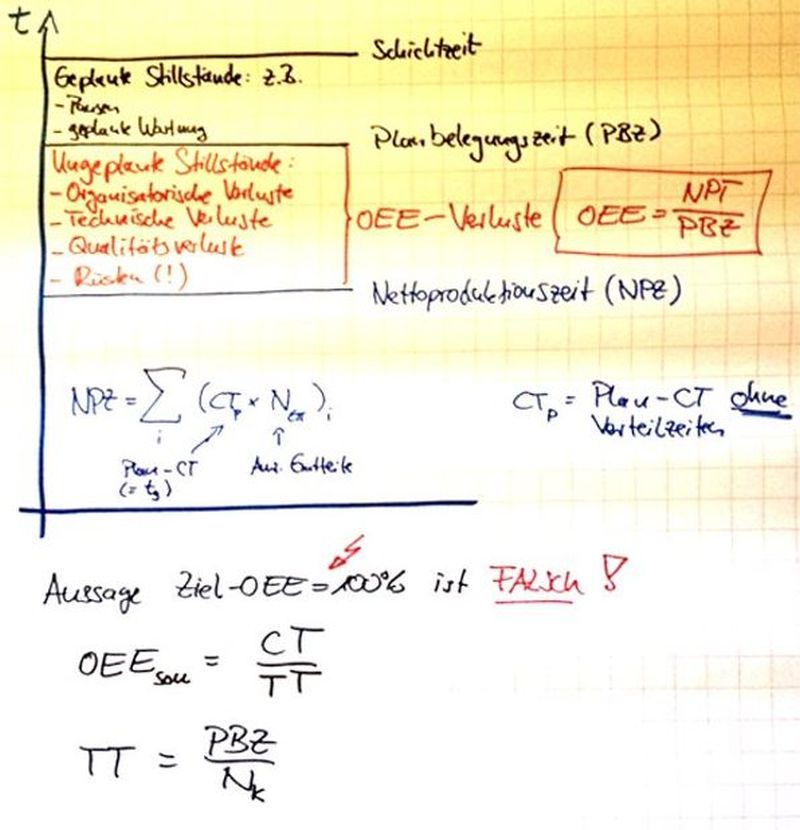

Die Kenngröße „OEE“ ist eine der einfachsten Kenngrößen, die es gibt. Sie wird als Quotient zwischen einer Nettoproduktionszeit und der Planbelegungszeit berechnet. In die Nettoproduktionszeit fließen die produzierten Gutteile und die dazu korrespondierende Zykluszeit ein, während in der Planbelegungszeit die Schichtzeit abzüglich aller geplanten Stillstände (z.B. Pausen, geplante Instandhaltung, Gruppengespräche) Beachtung findet. Um zu verstehen, was in den „ungeplanten Verlusten“ steckt, die sich zwischen dem Block „Planbelegungszeit“ und „Nettoproduktionszeit“ finden, machen Analysen in Form von Aufschreiben oder automatischer Datenerfassung Sinn.

Soweit die Theorie, aber der Umgang mit dieser Kennzahl weist fatale Schwächen auf, denn obwohl sie eigentlich einfach ist, wird diese Kenngröße sehr oft missbraucht.

OEE 100%?

Das ist in vielen Köpfen nach wie vor fest zementiert. Und damit verkommt die Effektivitätsgröße zu einer Effizienzgröße und hat mit dem eigentlichen Sinn und Zweck nichts mehr zu tun.

Die OEE benötigt immer einen Kundenbezug, nur dann ist diese Zahl aussagefähig. Eine Möglichkeit, zur erwarteten also von den Kunden benötigten OEE zu gelangen, ist die Division von Zykluszeit und Taktzeit. Hier kann durchaus ein Ergebnis sein, dass eine OEE von 70% oder 80%, ja sogar nur 40%, völlig hinreichend ist. Hat man im Durchschnitt weniger als dieses Ergebnis, produziert man weniger als der Kunde braucht. Ist das Ergebnis größer, hat man Überproduktion und damit viel „Verschwendung“ erzeugt.

Stellt man fest, dass das Ergebnis der OEE einen kleinen Wert ergibt, kann man das System verändern, indem man die Zykluszeit und damit die Nettoproduktionszeit anpasst. Alterativ kann man auch das Schichtmodell variieren, was in der Folge die Planbelegungszeit verändert. Damit kann die OEE auch eine sinnvolle Planungsgröße sein.

Stellt man bei der Berechnung fest, dass die von den Kunden erwartete OEE nicht erreicht werden kann, greift man auf die oben beschriebenen Analysen zurück, um zu verstehen, wo man Effektivität rausholen kann. Das ist die Stelle, an der das Wissen über den Inhalt der OEE-Verluste eine wichtige Information ist.

Es gibt aber auch „bequeme“ OEE-Verluste. Der Umstand, dass man einen Produktionsprozess vor Ende einer Schicht abstellt, weil der geforderte Kundenbedarf erreicht wurde, stellt auch einen OEE-Verlust dar, nämlich einen organisatorischen. Dieser Verlust ist komfortabel, weil man auf diese Zeit einfach zugreifen kann, falls die Kunden mehr Menge wünschen.

Bei anderen Verlustarten, wie etwa

- technischen Verlusten durch z.B. ungeplante Ausfälle,

Qualitätsmängel, - Personal- oder Materialmangel (organisatorische Verluste) oder

- Rüsten (Anmerkung: Das Rüsten ist auch Teil der OEE-Verluste, obwohl es meistens geplant ist!)

ist Verbesserungsarbeit gefragt, um diese „schmerzhaften“ Verluste in die zuvor beschriebene „bequeme“ Verlustart des nicht benötigen Prozesses zu überführen, falls es von den Kunden gefordert ist. Diese Verbesserungsarbeit muss Teil der täglichen Aktivitäten vor Ort sein und kann z.B. in einem Shopfloor-Management dargestellt werden.

OEE hat nichts in einer Zielvereinbarung zu suchen

Die OEE-Messung dient zur Verbesserungsarbeit in einem Wertstrom oder Wertstromabschnitt. Eine 100% OEE würde bedeuten, dass die Zykluszeit und die Taktzeit identisch sind. Das würde einem angekündigten Suizid gleichkommen, da ungeplante Stillstände niemals ignoriert werden dürfen, weil sonst der Kunden darunter leidet. Daher ist das Streben nach 100 % OEE völlig kontraproduktiv.

Ist die OEE Teil der Zielvereinbarung, entstehen teilweise sehr kreative Manipulationen dieser Kennzahl. So kann es durchaus vorkommen, dass man auch OEE-Werte von über 100% zu sehen bekommt. Mache Menschen sind hier sehr erfinderisch. Es werden Pausen von der Planbelegungszeit abgezogen, obwohl, beispielsweise im Fall einer Maschine, die Pause weiter produziert wird. Es werden Zykluszeiten künstlich hochgehalten, damit die Nettoproduktionszeit groß bleibt. Dadurch werden auch Bestrebungen verhindert, Prozesse, falls sinnvoll, schneller zu machen. Damit torpediert das Streben nach möglichst hohen OEE-Werten Teile der Verbesserungsarbeit. Sobald eine Verbesserungskennzahl in einer Zielvereinbarung steckt, werden viele Menschen die Zahl verbessern, aber nicht zwangsläufig den Prozess dahinter.

Es geht erst um Effektivität, danach um Effizienz

Im Begriff OEE steckt bereits das, was es sein sollte, nämlich eine Effektivitätsmessung und eben keine Effizienzmessung. Die OEE braucht immer einen Kundenbezug. Sobald OEE-Werte in Zielvereinbarungen stecken und man daran arbeitet, den Wert möglichst nah an die 100%-Marke zu bringen, verkommt die OEE zum Effizienzindikator und verliert damit jeden Bezug zu den Kunden. Der Missbrauch der OEE als Produktivitätsmessung zeigt einmal mehr, dass sich viele Unternehmen mehr mit sich selbst beschäftigen als mit ihren Kunden.

Es ist nicht verkehrt, sich auch um Effizienz zu kümmern, aber die Effektivität muss vorangestellt werden, sonst fügt man dem Unternehmen großen Schaden zu. Die Kunden interessieren sich nicht für die Effizienz des Unternehmens. Sie zahlen die Gehälter der Mitarbeiter und Führungskräfte sowie die Gewinne des Unternehmens unter der Voraussetzung, dass die Qualität und die Liefertermintreue den Kundenerwartungen entsprechen.

Weitere Inhalte

Kennst Du schon LeanNetwork?

-

Vernetze Dich mit LeanExpert:innen

-

Mach‘ Dein Lean-Portfolio sichtbar

-

Erfahre Neues aus der LeanCommunity

Learning Factory

Unsere Arbeit basiert auf unserer Überzeugung, dass Akzeptanz und Nachhaltigkeit von Veränderungen in Organisationen und damit im Rahmen der Geschäftsprozessorganisation nur erreicht werden kann, wenn die Grundidee zur ständigen Verbesserung nachvollzogen und in die Lebens- und Arbeitswelt der Menschen und damit in die Unternehmenskultur dauerhaft integriert werden kann.

Jörn Steinbeck

Jörn Steinbeckist Berater Gründer von oee.ai und Operations Berater. Mit Leidenschaft und Innovationsgeist begleitet er Unternehmen dabei, Prozesse zu optimieren und nachhaltige Erfolge zu erzielen. Sein Fokus liegt auf der Verknüpfung von Technologie, Menschen, Daten und Effizienz, um wegweisende Lösungen für die produzierende Industrie zu schaffen.

Weitere Inhalte auf LeanPublishing

Lean – Wege aus der Sackgasse

Ich war gerade ein paar Monate in meinem ersten Job nach der Universität, wo ich meine Promotion mit einer experimentellen Arbeit über Materialphysik abschloss. Ja, experimentell, praktisch.

4 Probleme mit der Berechnung der OEE-Kennzahl im Shopfloor Management

Die OEE-Kennzahl (engl. Overall Equipment Effectiveness; dt. Gesamtanlageneffektivität) ist eine wichtige Kennzahl für produzierende Unternehmen. Allerdings gibt es auch einige Probleme, die …

Über die Bedeutung der Overall Equipment Effectiveness (OEE)

„Wir sprechen über Visualisierung der Probleme am Ort der Wertschöpfung, um die Mitarbeiter einzubinden […] Wir sprechen auch darüber, dass wir das Wissen der Mitarbeiter mit einbeziehen müssen …

Mit der OEE die Anlagenproduktivität steigern

Die Overall Equipment Effectiveness (oder auf deutsch Gesamtanlageneffektivität) ist eine Kennzahl zur Messung der Anlagenproduktivität. In Kombination mit den Verlustursachen ist sie die …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen