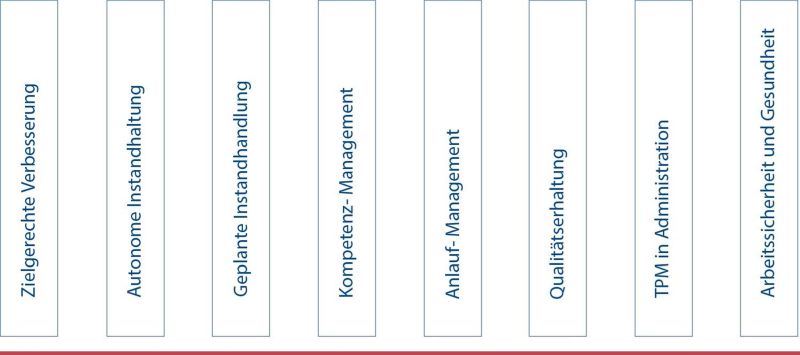

Total Productive Maintenance

Total Productive Maintenance (TPM) ist eine Methode, bei der die Leistungsfähigkeit des unternehmensspezifischen Produktion gesichert werden soll, mit dem Ziel:

- Null Unfälle

- Null Maschinenausfälle

- Null Fehler

Eine Besonderheit von TPM ist, dass die Angestellten aller Ebenen einer Firma, vom Top Management bis hin zu Produktionsarbeitern, für Instandhaltungsaufgaben eingebunden werden. Sie führen regelmäßige Instandhaltungen, kleinere Reparaturen, Putztätigkeiten oder Inspektionen durch. Solche Tätigkeiten wurden üblicherweise bis 1971 von spezialisierten Instandhaltungsingenieuren durchgeführt.

1971 wurde Nippondenso (der frühere Name für Denso) vom damaligen japanischen Institut für Werksingenieure (Japan Institute of Plant Engineers, seit 1981: Japan Institute of Plant Maintenance) für ihre umfassenden Instandhaltungsaktivitäten der Produktionsarbeiter ausgezeichnet. Dies prägte den Namen: „Total Productive Maintenance“.

Instandhaltungsaufgaben wurden vor 1971 mit folgenden Bezeichnungen benannt:

- Bis ca. 1950: Ausfall-Instandhaltung (Breakdown Maintenance)

- Ab 1950: Präventive / Vorbeugende Instandhaltung (Preventive Maintenance)

- Ca. 1960: Produktive Instandhaltung (Productive Maintenance)

- Seit 1971: Ganzheitliche Produktive Instandhaltung (Total Productive Maintenance)

Quelle: in Anlehnung an (Narusawa, 2009); (JIPM)

Weitere Inhalte

Kennst Du schon LeanGreen?

-

Mit LeanManagement zu mehr Nachhaltigkeit

-

praxisorientiertes Event plus Wissenschaft, Medien und Politik

-

Impulse für Deine Nachhaltigkeitsstrategie

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen