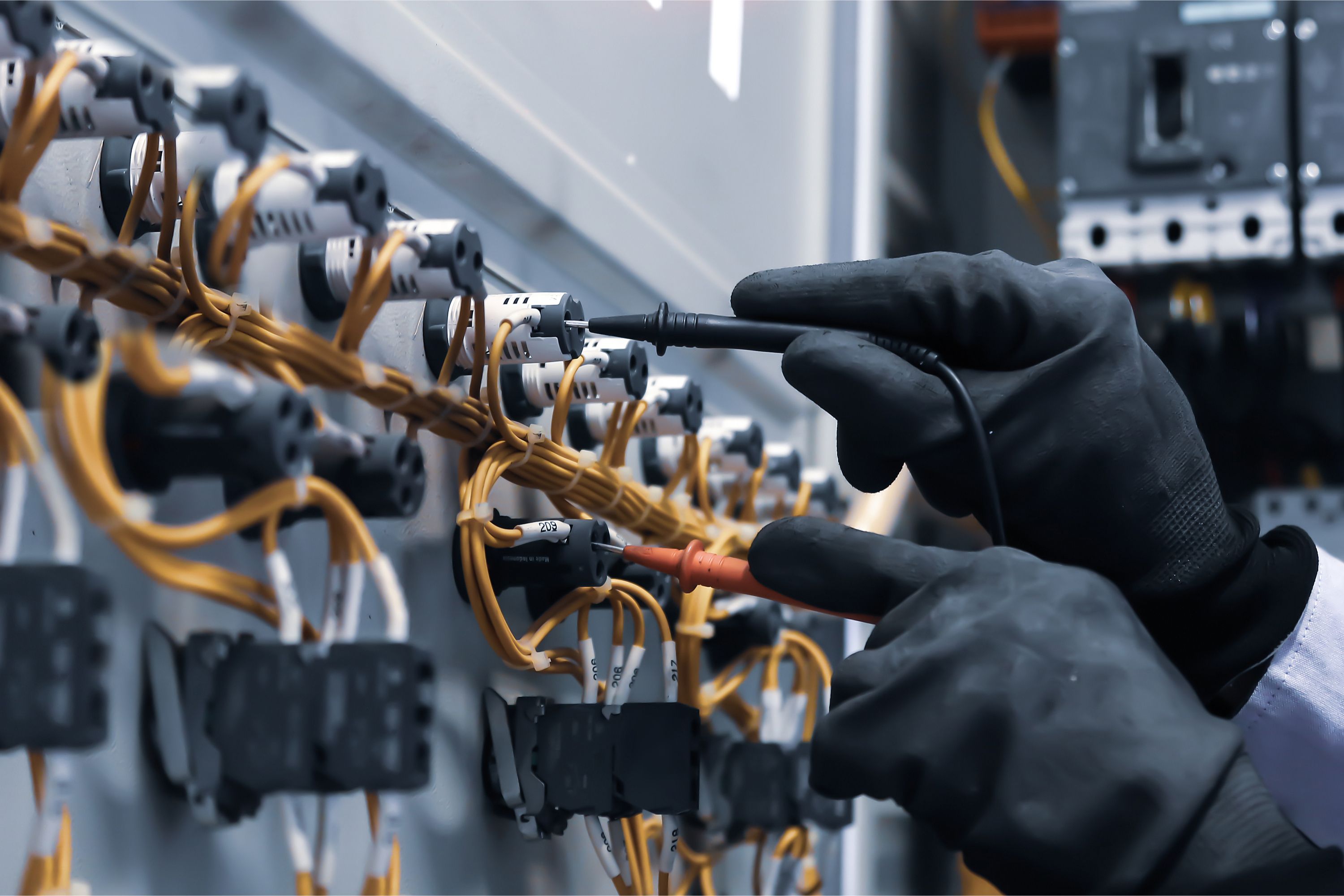

Warten Sie Ihre Anlage oder wartet Ihre Anlage auf Sie?

Mit TPM die Produktionskosten senken.

Sicherlich kennen Sie folgende Situation: Die Kundenaufträge in Ihrer Firma sind für die Produktion eingeplant, die Maschinenbelegung wurde mit der zur Verfügung stehenden Kapazität sorgfältig abgeglichen, Material steht übersichtlich kommissioniert am Arbeitsplatz und der Anlagenbediener ist gemäß Schichtplan zuverlässig für seinen Arbeitseinsatz eingeteilt. Der Produktionsprozess kann beginnen.

Nur wenige Minuten nach Prozessstart stoppt die Maschine. Es stellt sich heraus, dass der Behälter der Zentralschmierung den Minimumpegel erreicht und die Maschine automatisch abgeschaltet hat. Was nun folgt, ist die meist als „Feuerwehreinsatz“ bezeichnete Reaktion der Instandhaltung.

Dieser und ähnliche Fälle werfen die Frage auf, warum wir permanent sehr viel Aufwand für die korrekte Planung der Produktionsaufträge sowie Optimierung der Prozesszeiten betreiben, aber häufig nur minimalen Aufwand für die Anlagenverfügbarkeit.

Total Productive Maintenance (TPM) zielt darauf ab, die Anlagenproduktivität zu maximieren, indem alle beim Herstellungsprozess auftretenden Verluste (z.B. technische Störungen, Rüstvorgänge oder fehlerhafte Teile) minimiert werden. Dies erfolgt durch ständige Verbesserung und Weiterentwicklung der Anlagen und der dazugehörenden Organisation und Prozesse. Dabei wird dem Produktionspersonal sukzessive die Verantwortung für routinemäßige Instandhaltungsmaßnahmen übertragen.

TPM leistet einen wichtigen Beitrag zur Reduktion von Ausschuss, zur Steigerung der Produktivität, zur verbesserten Kontrolle der Instandhaltungskosten, zur Verbesserung von Sicherheitsstandards sowie zur Erhöhung der Mitarbeitermotivation.

Die Umsetzung von TPM im Unternehmen hat eine nachhaltige Erhöhung der Wettbewerbsfähigkeit zur Folge. Getragen wird dieser Erfolg durch die Mitarbeiter, die das Identifizieren und Eliminieren von Verlusten als einen elementaren Bestandteil ihrer Arbeit begreifen. TPM liefert hierzu die Werkzeuge, vom kontinuierlichen Verbesserungsprozess bis hin zur Wandlung der Kommunikation im Unternehmen über Bereichsgrenzen hinweg.

Weitere Inhalte

Kennst Du schon LeanHospital?

-

Robuste Unternehmen oder Handelskriege

-

Blicke in die Zukunft

-

Demokratische Dispute oder populistische Hetze

Weitere Inhalte auf LeanPublishing

Eine kleine 5S Geschichte (2)

5S ist eine der beliebtesten Methoden für Firmen das Thema Lean Management im Unternehmen zu etablieren. Die Frage ist, ob es im Rahmen von KVP-Maßnahmen immer ein großer 5S-Workshop mit …

Die “Digitale Fabrik” vom Anlagenlieferanten

Die Digitalisierung in der Planung und in der Herstellung von Produktionsanlagen bei den Maschinenbau-Unternehmen sowie deren Kunden wird der MAG IAS GmbH bereits aktiv und erfolgreich …

Aufruf an die LeanCommunity sich an einem „ChatGPT-Ketten-Artikel“ zu beteiligen.

ChatGPT ist in aller Munde. Die einen sehen darin große Gefahren und die anderen vielfältige Möglichkeiten. Wir sind uns sicher, dass es in der LeanCommunity viele gibt, die ChatGPT bereits …

Transformationskonzepte – eine Einordnung und Grundlage zur Bewertung

Die Verbesserung der Geschäftsprozessorganisation in Unternehmen ist eine Herausforderung, die oft inmitten von Symptomen beginnt, die sich über Jahre hinweg unbemerkt entwickelt haben. Diese …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen