FiFo – Was theoretisch ein Standard ist, ist es leider praktisch noch lange nicht!

„FiFo als Entnahmemethode für Materialien? Ja, natürlich arbeiten wir bereits nach FiFo! Das ist ja heutzutage Standard!“, dieses Statement hören wir sehr oft. Jedoch, stellen wir immer wieder fest, dass viele Unternehmen zwar versuchen, das First in First out Prinzip zu implementieren, dabei aber nicht konsequent sind.

Hoher Platzbedarf im Lager, Altbestände und Unordnung sind die Resultate.

Die unten stehende Erklärung von FiFo, hier sehr profan klingend, stellt viele in der Praxis vor eine enorme Herausforderung – daher lesen Sie doch bitte weiter und überlegen, inwieweit die FiFo-Umsetzung in Ihrem Unternehmen oder bei Ihren Kunden die eine oder andere Verbesserung vertragen könnte.

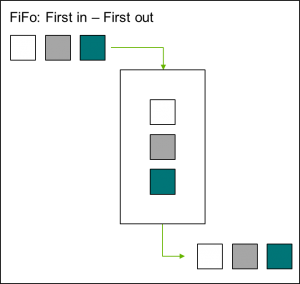

First in First out leicht erklärt:

Das Prinzip besagt, dass das Teil, welches als erstes eingegangen ist (First in) auch wieder als erstes entnommen wird (First out). Somit wird sichergestellt, dass immer das älteste Teil verwendet wird und nicht weiter altert. In der Lagerhaltung gilt dieses Prinzip als Standard. Ausnahmen dabei sind Produkte wie zum Beispiel Verfallsprodukte in Supermärkten die nach dem FeFo (First expired First out) entnommen werden oder Kohle die meist nach dem LiLo (Last in Last out) abgefüllt wird, da das Material durch Zeit keinen Wertverlust verzeichnet.

Warum ist es also so schwierig für Unternehmen das FiFo Prinzip konsequent einzusetzen?

Auch wenn das Prinzip einfach einzusetzen scheint, ist die richtige Umsetzung mit Herausforderungen verbunden. In den meisten Fällen müssen erst die folgenden Voraussetzungen geschaffen werden, um eine richtige Entnahme überhaupt und effizient zu ermöglichen:

- Lager- und Regalstruktur müssen so angelegt sein, dass Materialien ohne großen Mehraufwand durch Umräumen der Mitarbeiter nach dem FIFO – Prinzip entnommen werden können. Bei einer festen Lagerplatzbelegung sollte immer das älteste Teil vorne / oben und das jüngste Teil hinten / unten gelagert werden. Durchschieberegale, bei denen Teile von hinten nach vorne weitergeschoben werden, erfüllen diese Bedingung. Bei einer dynamischen Lagerplatzordnung (auch chaotische Lagerhaltung genannt) muss es die Möglichkeit geben das Datum und ggf. die Uhrzeit einzutragen, wann welcher Artikel wo eingelagert wurde. Dies ist meist nur mit einem Warenwirtschaftssystem zu lösen.

- Systemseitig muss es möglich sein, einen Artikel mehreren Lagerplätzen zuzuordnen und ein Datum bei den jeweiligen Einlagerungen zu hinterlegen. Diese Funktion ist bei einigen simplen Warenwirtschaftssystemen nicht gegeben, was verhindert, dass eine effiziente Einlagerung nach FiFo stattfinden kann. Weiter sollte es für den Mitarbeiter / Lageristen oder ggf. Kommissionierer einfach zu erkennen sein, welches Teil aus welchem Lagerort geholt werden muss.

- Klare Regeln zur Entnahme müssen aufgestellt und kommuniziert werden. Um eine geregelte Ordnung zu garantieren, sollten nur die Mitarbeiter Material aus dem Lager holen, die die genauen Angaben des entsprechenden Lagerortes sowie die Befugnis zur Entnahme haben. Die gleiche Disziplin ist ebenfalls bei der Einlagerung gefordert.

Fazit

Auch wenn die First in First out Methode als Standard gilt, wird sie oft nicht konsequent umgesetzt. Dies resultiert in hohen Altbeständen, Platzbedarf sowie Unordnung und folglich einem erhöhten Kostenfaktor. Die erfolgreiche Umsetzung der First in First out Methodik bei der Lagerhaltung ist an bestimmte Voraussetzungen gekoppelt. Diese beziehen sich vor allem auf die Möglichkeit der effizienten Einlagerung mit Hilfe von bestimmten Regalen o.ä., einem für FiFo geeigneten Warenwirtschaftssystems sowie klaren Regeln und Verantwortungen zur Entnahme der Materialien. Es lohnt sich, die bisherigen Vorgehensweisen der Lagerhaltung und Entnahme in Unternehmen noch einmal zu hinterfragen – viele weisen Potenziale zur Verbesserung auf!

Weitere Inhalte

Kennst Du schon LeanHospital?

-

Robuste Unternehmen oder Handelskriege

-

Blicke in die Zukunft

-

Demokratische Dispute oder populistische Hetze

Weitere Inhalte auf LeanPublishing

Kundenzentrierung: gelobt, aber nicht gelebt

Service, Sales & Marketing scheitern oft nicht am Kunden, sondern an den internen Gegebenheiten. Silobasierte Strukturen und überholte Prozesse sind der größte Hemmschuh auf dem Weg zum …

Lean Administration – mit einer schlanken Auftragsbearbeitung zum Erfolg

Lean Management ist mittlerweile in der Produktion vieler deutscher Unternehmen angekommen. Erprobte Methoden sollen Durchlaufzeiten senken, die Qualität steigern und Kosten reduzieren. Jedoch …

Gymnastik für das Unternehmen

Beweglicher Geist, beweglicher Körper – nach diesem Prinzip lassen sich Unternehmungen aus der Effizienz-Starre befreien.

Echte Lösungen statt #BullshitBingo

Willkommen im Maschinenraum der Unternehmen. Unten im Bauch eines alten Schiffes, wo es nach Kohle, Fett, Ruß und dem Schweiß der Heizer stinkt, der sich nach über 100 Jahren Arbeit in das …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen