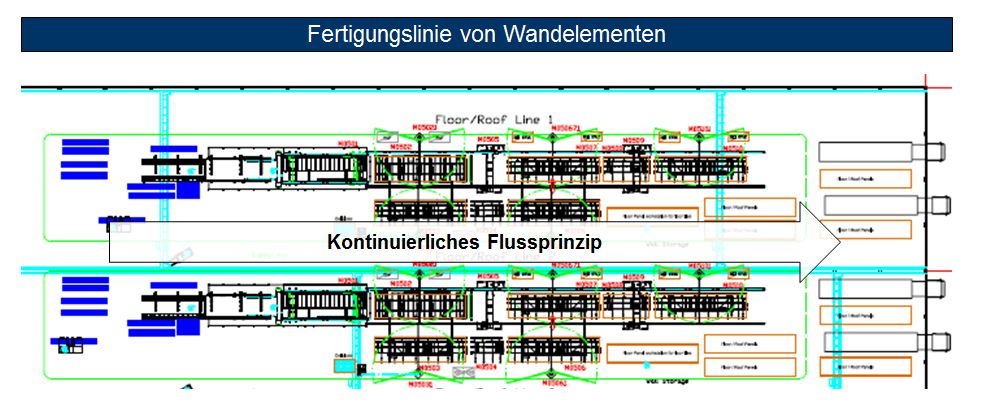

Fließfertigung

Bei der Fließfertigung werden Fertigungsprozesse ohne Unterbrechung (Flussorientierung) ausgeführt. Die Flussorientierung zielt darauf ab, einen durchgängigen, reibungs- und verschwendungsarmen Fluss von Arbeitstakten, Materialien, Waren und Informationen über die gesamte Wertschöpfungskette zu ermöglichen. Dieses Ziel zeigt sich räumlich in der Anordnung von Arbeitsplätzen, Betriebsmitteln und Maschinen/Robotik, die nacheinander in für das Produkt benötigte Arbeitsschritte angeordnet und zeitlich aufeinander abgestimmt werden. Die Produktionsabläufe werden langfristig festgelegt, die Fließfertigung ist somit auch Teil der Ablauforganisation. Die Fließfertigung eignet sich für Massenprodukte mit hoher Stückzahl und geringen Variationen.

Vorteile der Fließfertigung:

- Raum- und Flächenersparnis

- mögl. Kostenvorteile durch Arbeitsteilung

- hohe Produktivität

- Verringerung der Durchlaufzeit

- verkürzte Transportwegeverringerte Transportkosten

- Probleme/Verschwendungen werden sichtbar

- Hohes Potential zur Automatisierung Einsatz von Roboter bzw. Automaten möglich

- Vermeidung von Zwischenlagerung/Zwischenlagern

Arten der Fließfertigung

Fließbandfertigung

Die Fließbandfertigung ist die älteste Form der Fließfertigung, die bereits im 15. Jahrhundert in Venedig im Schiffbau eingesetzt wurde. Entgegen der Vermutung, dass das Fließband zuerst mit Henry Ford in die amerikanischen Automobilbranche Eingang fand, wurde Fließbandfertigung mit erhöhten Transportbändern ab 1865 in Schlachthöfen (u.a. Chicago) zur Zerteilung von Schweinen eingesetzt. Die sogenannten „disassembly lines“ teilten den Schlachtprozess in einzelne Arbeitsschritte, bei denen jeder einzelne Schlachter nur wenige Handgriffe zur Zerteilung der Tiere brauchte. Kennzeichen der Fließbandfertigung ist die Vorgabe der Zeit und Geschwindigkeit der Fertigung durch das Fließband.

Reihenfertigung

Bei der Reihenfertigung gibt es zwar eine räumliche Kopplung der Arbeitsschritte, aber keine festgelegte Zeitvorgabe wie bei der Fließbandfertigung. Nach Abschluss eines Produktionsschrittes, werden die Produkte an die nächste Arbeitsstation weitergeleitet und dort weiterbearbeitet.

Bildquelle: TCW

Weitere Inhalte

Kennst Du schon LeanNetwork?

-

Vernetze Dich mit LeanExpert:innen

-

Mach‘ Dein Lean-Portfolio sichtbar

-

Erfahre Neues aus der LeanCommunity

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen