Lean Administration für Einzelfertiger

Schlanke, administrative Auftragsbearbeitung für Einzelfertiger

1. Kundenanforderungen an Angebote und Produkte

Kunden erwarten schnelle Antwortzeiten auf Anfragen und kurze Lieferzeiten für die Produkte.

Um dieses zu erreichen, sind effizient gestaltete Prozesse von der Angebotsbearbeitung über die Auftragsabwicklung bis zum Versand notwendig.

Erfolgreich ist, wer eine hohe Kundenorientierung bietet. Dazu gehören eine schnelle Angebots- und Auftragsbearbeitung, hohe Lieferbereitschaft und Termintreue, kurze Lieferzeiten und hohe Flexibilität.

Die Variantenvielfalt und Anforderung an die Funktion der Produkte nimmt ständig zu und immer kleinere Bestelllose fordern die Unternehmen zusätzlich.

Hierauf muss auch die Konstruktion und die folgenden Abteilungen reagieren

2. Probleme bei einer abteilungsbezogenen Auftragsbearbeitung

Klassisch werden die Aufgaben in einem Unternehmen vom Verkauf bis zum Versand in verschiedenen Abteilungen ausgeführt. So gibt es eine Verkaufsabteilung, eine Konstruktionsabteilung, eine Abteilung Arbeitsvorbereitung, eine Einkaufabteilung, usw. Damit der Kunde am Ende das von ihm bestellte Produkt in der gewünschten Ausführung und vereinbarten Lieferzeit bekommt, muss sichergestellt sein, dass alle dafür notwendigen Informationen in den entsprechenden Abteilungen vorhanden sind. Dafür müssen die einzelnen Abteilungen miteinander kommunizieren und sich abstimmen. Dies wird umso schwieriger, je größer die Abteilungen und je weiter sie voneinander entfernt sind. Je mehr Abteilungen und damit auch Schnittstellen es gibt, desto häufiger bleibt etwas liegen, oder wird falsch bearbeitet, weil die benötigte Information nicht da ist.

Bei Neukonstruktionen kann die Konstruktionsabteilung einen Anteil von bis zu 60% an der Gesamtdurchlaufzeit der Aufträge haben.

Häufig geht viel Zeit für Klärungen und Rückfragen verloren, die dann später in der Produktion mit Überstunden und Sonderschichten wieder herausgeholt werden muss. Auch kommt es immer wieder zu Wartezeiten, wenn erst Genehmigungszeichnungen verschickt werden müssen und Fachvorgesetzte die Konstruktionen erst noch freigeben müssen. Die Auftragsbearbeitung in der Konstruktion erfolgt oftmals ohne Terminplanung und die Aufträge werden nicht nach Dringlichkeit, sondern in der Reihenfolge ihres Einganges abgearbeitet. Häufig ist auch gar nicht festgelegt, bis wann die Konstruktion eigentlich fertig sein sollte, um den späteren Liefertermin nicht zu gefährden.

Die Produktion kann meist erst beginnen, wenn die, für die zu fertigenden Teile und Baugruppen notwendige Kaufteile im Hause sind. Daher ist eine schnelle Beschaffung wichtig. Somit müssen die Teile möglichst frühzeitig von der Konstruktion festgelegt, und in Stücklisten eingeplant werden.

Typisch für die abteilungsbezogene Auftragsbearbeitung sind viele Transporte und Prüfungen des Auftrages. Jeder Mitarbeiter muss sich erst in den Vorgang einlesen und prüfen, ob er alle benötigten Informationen zur Arbeitsausführung hat. Meist erfolgt die Weitergabe des Auftrages an die nächste Abteilung dann in Stapeln. Dadurch bleiben die einzelnen Vorgänge länger in einer Abteilung als eigentlich notwendig. Dies erhöht weiter die Durchlaufzeit der Aufträge. Nicht selten machen die Warte- und Liegezeiten rund 70 – 90% der Gesamtdurchlaufzeiten eines Auftrages aus! Das bedeutet, dass nur zu ca. 10% der Zeit in der sich ein Auftrag in einer Abteilung befindet, tatsächlich an ihm gearbeitet wird!

3. Definitionen und Standards für die Auftragsbearbeitung

Auch ein Unternehmen, das kundenindividuelle Produkte herstellt und damit einen hohen Anteil an Konstruktionstätigkeiten hat, muss nicht immer „das Rad neu erfinden“. Auch für Einzel-und Einmalfertiger lassen sich Standards bilden. Durch den Einsatz von Baukastensystemen und Vorzugsteilen lassen sich die Mehrfachverwendung von Materialien steigern und damit auch Produktionskosten wie administrative Kosten minimieren.

Zwischen Vertrieb und Konstruktion muss es Regelungen und Absprachen geben, an denen klar ist, was der Kunde benötigt und was der Vertrieb angeboten bzw. verkauft hat.

Durch Einführung von Lieferklassen oder Auftragsarten kann der Prüf- und Arbeitsaufwand an den Aufträgen minimiert, und diese damit im Durchlauf beschleunigt werden. Die Wahl der Auftragsart beschreibt den Umfang und die Tätigkeiten die notwendig sind um einen Auftrag zu bearbeiten.

Schon bei der Auftragsannahme durch den Vertrieb wird die Auftragsart festgelegt und der Auftrag dann mit unterschiedlichen Prozessen bearbeitet.

Welche Produkteigenschaften sind nun Standard und wann wird ein Produkt zu einem Sonderprodukt? Dies muss eindeutig festgelegt werden. Hier hat der Vertrieb, der häufig kaufmännisch geprägt ist, oft andere Vorstellungen als zum Beispiel die Konstruktion. Schnell wird da eine Produkteigenschaft vom Vertrieb dem Kunden zugesichert, die dann bei Auftragserteilung aufwändige Konstruktionsänderungen und Mehraufwand in der Produktion hervorrufen kann.

Standards sind aber auch im Prozess der Angebotserstellung und im späteren Auftragsdurchlauf notwendig. Wer gibt wem, welche Information? Und in welcher Zeit muss dies erfolgen, um für den Kunden eine angemessene Reaktionszeit zu erreichen?

4. Prozessanalyse und Ablaufgestaltung des Auftragsdurchlaufs

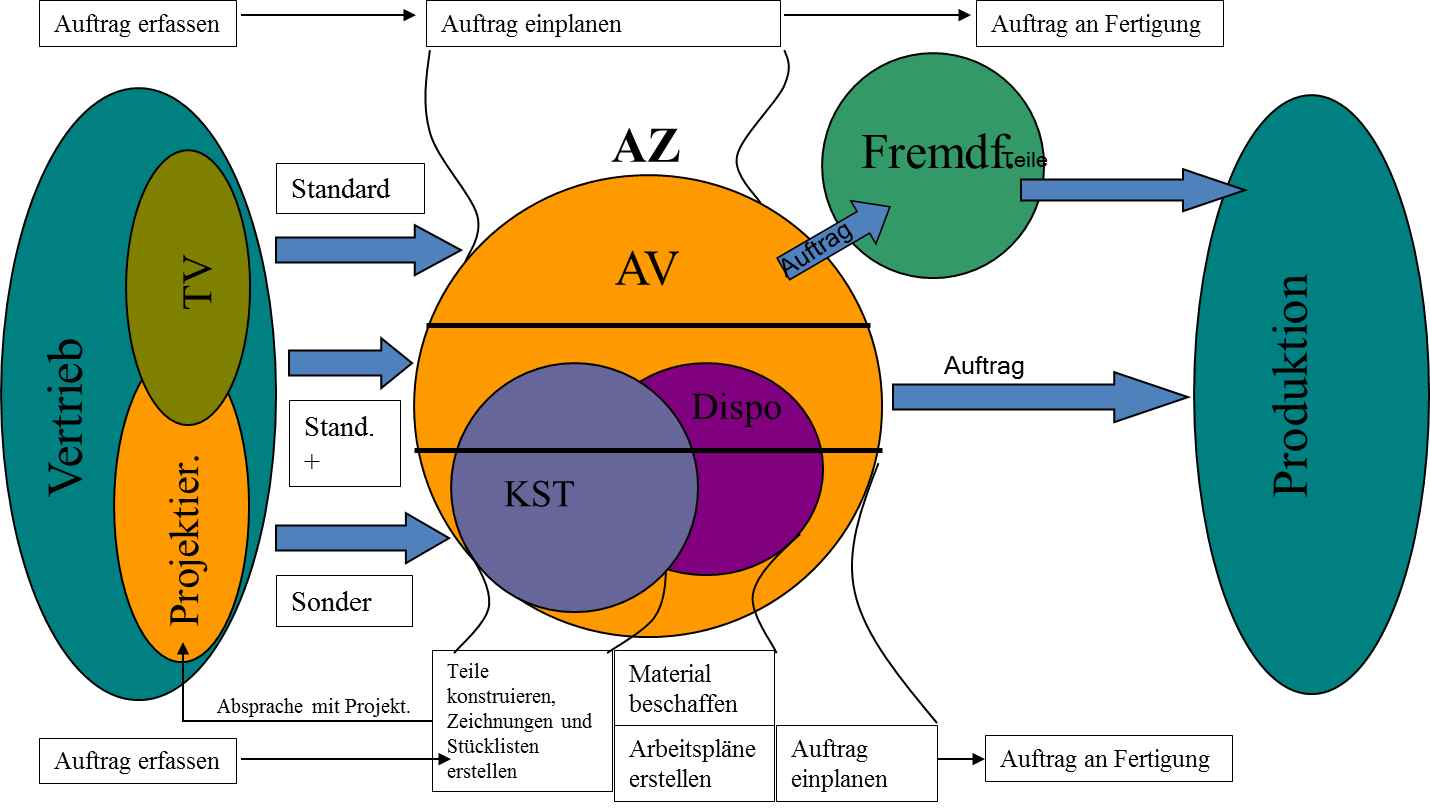

Zur Prozessanalyse müssen zuerst die Prozessgrenzen festgelegt werden. Für das Auftragszentrum in diesem Beispiel, wurde der Prozess von der Kundenanfrage bis zur Abgabe der Fertigungsunterlagen an die Produktion als Prozessgrenze definiert.

Als Auftragsarten wurden Standard, Standard+ und Sonder definiert.

Die Prozessanalyse erfolgte mittels einer Swimlane- oder Wertstromanalyse. So entstand ein Ablaufbild des Gesamtprozesses im Istzustand. Nun wurde im Team ein Sollprozess erarbeitet. Hierzu durfte gerne auch mal gesponnen werden, wie ein Idealzustand in der Bearbeitung der Aufträge aussehen könnte.

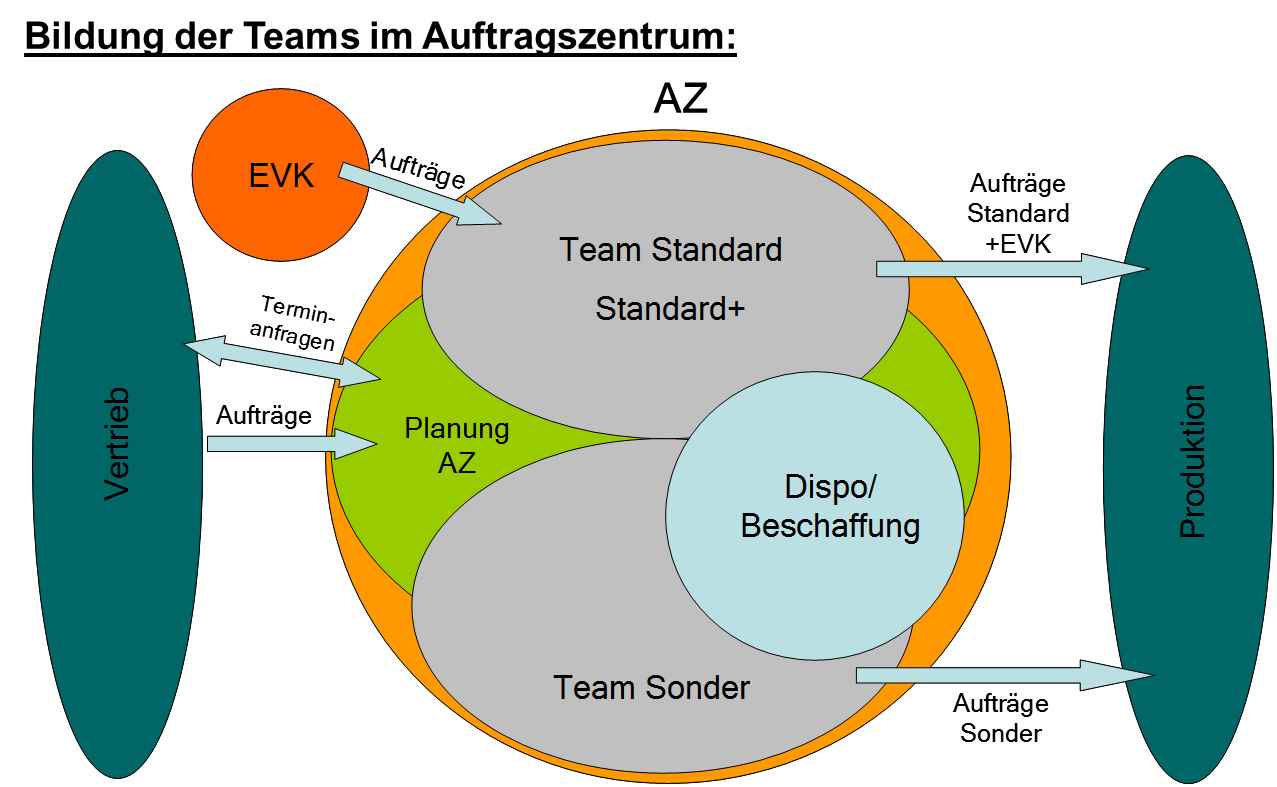

5. Bildung von abteilungsübergreifenden Teams im Auftragszentrum

Ergebnis der Neuplanungen und des neuen Sollablaufes war eine Umstellung der Arbeitsweise in der Konstruktion.

Bisher erfolgte die Bearbeitung der Aufträge durch Baureihenverantwortliche. Diese hatten ein hohes Spezialwissen über ihre Geräte und so arbeiteten sie alle Aufträge ihrer Baureihen nacheinander ab. Speziell bei den Sonderaufträgen kam es dabei immer wieder zu Verzögerungen in der Termineinhaltung. Dann verspäteten sich die nachfolgenden Aufträge der Baureihen ebenfalls. Auch Aufträge, an denen nur wenig zu tun war, konnten häufig nicht vorgezogen werden, da der Konstrukteur diese ja erst sichten und prüfen musste.

Dies wurde mit Bildung der Auftragsarten anders. Ein Auftrag, der schon vom Verkauf als Standard definiert wurde, musste nicht geprüft werden und konnte jetzt von jedem Mitarbeiter bearbeitet werden. Eine konstruktive Bearbeitung war nun gar nicht mehr erforderlich, denn Zeichnungen und Stücklisten waren ja schon komplett angelegt und freigegeben.

Es zeigte sich, dass eine Bearbeitung der Aufträge nach Auftragsarten gegenüber einer Bearbeitung nach Baureihen hier Vorteile hatte. Die Aufträge konnten nun von der Konstruktion schneller bearbeitet und von der Arbeitsvorbereitung früher eingeplant werden.

Daher wurden nun zwei Teams im Auftragszentrum gebildet: Das Team Standard, welches Standard und Standard+ Aufträge bearbeitet und das Team Sonder, welches sich um die Aufträge der Einzel- und Einmalfertigung kümmert. Unterstützt werden die Teams von der Gruppe Disposition und Einkauf, die die benötigten Kaufteile plant und beschafft sowie die Lagernachschubfertigung steuert

In der Vergangenheit wurden Aufträge häufiger von der Arbeitsvorbereitung zurück an die Konstruktion gegeben. Um die Produktionseinrichtungen mit den entsprechenden Fertigungsverfahren optimal nutzen zu können, war teilweise eine Änderung der Teile und Stücklisten erforderlich. Dies erzeugte so genannte Bearbeitungsschleifen. Um die Abstimmung zwischen Konstruktion und Arbeitsvorbereitung zu verbessern, arbeiten nun beide in einer Gruppe zusammen

Für die Konstrukteure bedeute die Arbeit in diesen Teams zuerst die größte Umstellung. Sie waren es bisher gewohnt, in einem ruhigen Büro zu arbeiten, in dem eher weniger gesprochen wurde.

Jedoch bekamen sie teilweise nur wenige Informationen zu den von ihnen bearbeiteten Aufträgen, wenn seitens der Produktion Rückfragen, oder Probleme auftraten. Diese klärte die Produktion zuerst mit der Arbeitsvorbereitung, die ja die Fertigungsaufträge ausgeschrieben hatte. Und die war in einem anderen Büro untergebracht.

Da nun Arbeitsvorbereitung und Konstruktion zusammen sitzen, fließen die Informationen und die Zusammenarbeit und die Qualität der Arbeit hat sich deutlich verbessert.

6. Steuerungselemente und Arbeitsmittel zur Auftragsdurchführung

Zur Klärung und Bearbeitung der Aufträge wurden einige Formulare und Steuerungsmittel eingeführt. Als Arbeitsmittel im Vertrieb wurden ein Auftragsblatt, die Liste Standardgeräte und eine Belegungsplanung aufgebaut.

7. Erfolgspotenziale durch Bildung eines Auftragszentrums

Durch die Bildung des Auftragszentrums verkürzte sich die Auftragsdurchlaufzeit von Konstruktion und Arbeitsvorbereitung um rund 50%. Für Standardaufträge erreichte man sogar eine Durchlaufzeitreduzierung von 80% bei einer Einsparung an administrativer Bearbeitungszeit von ca. 85%. Diese ergab sich, da viele Tätigkeiten gar nicht mehr erforderlich waren und die verbliebenen Arbeiten geregelt und nun frei von überflüssigen Prüfungen und Rückfragen sind.

Somit konnten auch die Gemeinkosten des Unternehmens gesenkt werden.

Tempo und Qualität der Auftragsbearbeitung sind nun deutlich gestiegen und bringen dem Unternehmen im Wettbewerb Vorteile bei deutlich gestiegener Kundenzufriedenheit.

In der Konstruktion zeigten sich weitere Vorteile: durch die teamorientierte Arbeitsweise verbesserte sich der Informationsaustausch untereinander. Die Konstrukteure können die Anforderungen der Produktion an die Ausführungen der Produkte nun besser umsetzten. Reklamationen gingen zurück und die Qualität konnte deutlich gesteigert werden. Die Organisation in Teams vereinfachte auch die Vertretung untereinander. Dies wirkte sich positiv zum Beispiel auf die Urlaubsplanung aus und erleichterte die Einarbeitung neuer Mitarbeiter.

Durch die neue Arbeitsorganisation im Auftragszentrum wächst das Prozessverständnis der Mitarbeiter. Sie erleben ihre Aufgaben nun nicht mehr als Einzelleistung einer Abteilung, mit nur wenig Bezug zum Gesamtergebnis, sondern sind eingebunden in den Entstehungsprozess des Produktes.

Der Wechsel von der abteilungsbezogenen zur prozessbezogenen Arbeitsorganisation in der Konstruktion und Arbeitsvorbereitung mit Gründung des Auftragszentrums war ein erfolgreicher Schritt, aber erst ein Anfang!

Um auch zukünftig erfolgreich zu sein, müssen Unternehmen ihre gesamten Geschäftsprozesse mit Blick auf die Kundenanforderungen gestalten und optimieren!

Weitere Inhalte

Kennst Du schon LeanOnlineAcademy?

-

mehr als 300 überwiegend kostenfreie Lernmodule

-

Praxiswissen verschiedener Expert:innen nutzen

-

Monitoring Deines Lernfortschritts und Teilnahmebescheinigung

Bei dem Attribut „4.0″ geht es mehr als nur um neue Technik.

Jan Westerbarkey, CEO der Westaflex Group, sieht dabei – nicht nur in der Produktion 4.0 – den Mensch im Mittelpunkt, zumal der kreative Mensch bereits auf dem Weg zur Industrie 4.0 der …

Teamerfolg – So führen Sie Ihr Team zur bestmöglichen Leistung

Welche Bedingungen müssen gegeben sein, damit ein Team gut arbeiten und seinen Leistungsauftrag optimal erfüllen kann? Worauf müssen Sie als verantwortliche Führungskraft achten und wie können …

Weitere Inhalte auf LeanPublishing

Produktion mit Pull trotz hoher Produktvielfalt und Fertigungstiefe

Fertigungsabläufe aber auch Planungs- und Steuerungsverfahren halten häufig nicht Schritt mit hoher Produktvielfalt und täglich schwankendem Mix von Kundenaufträgen. Mit hohem Engagement der …

Wieviel dezentrale Planung verträgt die Produktionssteuerung?

Die Entwicklung und Digitalisierung der Fertigungsprozesse im Maschinen- und Anlagenbau nimmt zunehmend an Fahrt auf. Dabei muss man aber sagen, dass entscheidungsintelligente …

Lean Administration – mit einer schlanken Auftragsbearbeitung zum Erfolg

Lean Management ist mittlerweile in der Produktion vieler deutscher Unternehmen angekommen. Erprobte Methoden sollen Durchlaufzeiten senken, die Qualität steigern und Kosten reduzieren. Jedoch …

Losgröße "1" als Voraussetzung für Agiles Arbeiten?

Viel Wind weht um "Agiles Arbeiten". So werden unter anderem Entwicklungszeiten drastisch reduziert. Aber reicht das im Gesamtsystem? Am Ende muss das Produkt noch hergestellt werden. Was nutzt …

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen