Industrie 4.0 meets Lean Management – ein Reisebericht: Our Way to Industry 4.0

Eine schnelle Angebots- und Auftragsbearbeitung, hohe Lieferbereitschaft und Termintreue sowie kurze Lieferzeiten und individualisierbare Produkte sind wesentliche Erfolgsfaktoren, mit denen es Unternehmen im digitalen Zeitalter gelingt, sich von Wettbewerbern zu differenzieren. Effizient gestaltete Prozesse, kontinuierliche Verbesserung sowie das Reduzieren von Verschwendungen bilden hierfür die Basis

Während in den vergangenen Jahrzehnten vermehrt die Optimierung des Produktionsumfeldes mithilfe des Lean-Ansatzes fokussiert wurde, gewinnt nun die ganzheitliche Betrachtung aller Unternehmensbereiche zunehmend an Bedeutung. Lean ist nicht mehr nur etwas für den Produktionsbereich - gerade in Branchen wie dem Maschinen- und Anlagenbau, in denen komplexe Abwicklungsstrukturen vorliegen, sind ein ganzheitlich betrachteter, störungsfreier Auftragsdurchlauf und ein ef8fizient gestalteter Informationsfluss besonders entscheidend.

Betrachtet man den Trend der Zeit, so ist der Begriff Industrie 4.0 ein „Modewort“, das in aller Munde ist. Frage ich zehn Personen, so erhalte ich mindestens zehn verschiedene Interpretationsansätze. Doch was bedeutet es nun, wenn Industrie 4.0 auf Lean Management trifft? Mit dieser Aufgabenstellung habe ich mich die letzten zwei Jahre im Rahmen meiner Tätigkeit als Smart Operations & Lean Manager bei Atlas Copco IAS befasst und möchte nun über unsere Reise berichten.

Im Zuge der Globalisierung und dem daraus folgenden, zunehmenden Wettbewerbsdruck stehen mittelständische Unternehmen mit einer kundenauftragsbezogenen Fertigung zunehmend vor der Herausforderung, effizient und flexibel in ihrer Auftragsabwicklung zu agieren. Ein wesentliches Kriterium der sich bereits im Laufen befindenden vierten industriellen Revolution ist die zunehmenden Nachfrage nach individuellen Lösungen - die Nachfrage nach Losgröße 1. Wirft man einen Blick auf die Verteilung der Gesamtdurchlaufzeit eines Auftrags im Maschinen- und Anlagenbau, so wird deutlich, dass mit ca. 4% der Produktionsanteil nur sehr gering ist. Klärung, Konstruktion, Beschaffung und Installation bilden die restlichen 96%. Aufwände, die bei „Losgrößen 1“-Fertigung bei jedem Auftrag anfallen.

Viele Unternehmen befassen sich im Rahmen von Industrie-4.0-Initiativen mit der Evaluation möglicher Technologien im Produktions- und Logistikumfeld. Doch ist diese Strategie für den Maschinen- und Anlagenbau angesichts der Verteilung der Durchlaufzeitanteile und unter der Berücksichtigung, kein Massenproduzent zu sein, die Richtige? Mit dieser Frage habe ich mich bereits seit Beginn unserer Reise intensiv auseinander gesetzt - und ich bin zu dem Entschluss gekommen, dass dies nicht der richtige Weg für uns ist.

Wir mussten also unseren eigenen, individuellen Weg finden – gerade weil wir noch so viel Potential in unseren administrativen Abwicklungsstrukturen und in der abteilungsübergreifenden Zusammenarbeit hatten. Begonnen hat die unternehmensweite Initiative mit einer Lean-Basis-Schulung für das gesamte Management-Team, direkt im Anschluss folgte eine Wertstromanalyse unseres gesamten Auftragsabwicklungsprozesses. Involviert waren alle Instanzen beginnend bei Vertrieb, über Projekt Management, Entwicklung und Einkauf bis hin zu Logistik, Produktion und Service. Neben den Prozessschritten, die wir im Swimlane-Stil mit den entsprechenden Funktionen darstellten, nahmen wir auch die verwendeten Medien und die größeren Problemfelder auf. Am Ende der Aufnahme und als größte Erkenntnis der Workshop-Tage stellte sich heraus, dass über 50% unserer Durchlaufzeit durch Schnittstellenproblematiken erzeugt werden – das war ein gewaltiger Augenöffner für alle Beteiligten. Wir entschieden uns daher, zunächst unsere gesamte Prozesskette nach Lean-Kriterien auszurichten, um in Anschluss in Richtung Digitalisierung zu gehen. Denn: „auch ein digitaler Saustall ist ein Saustall!“

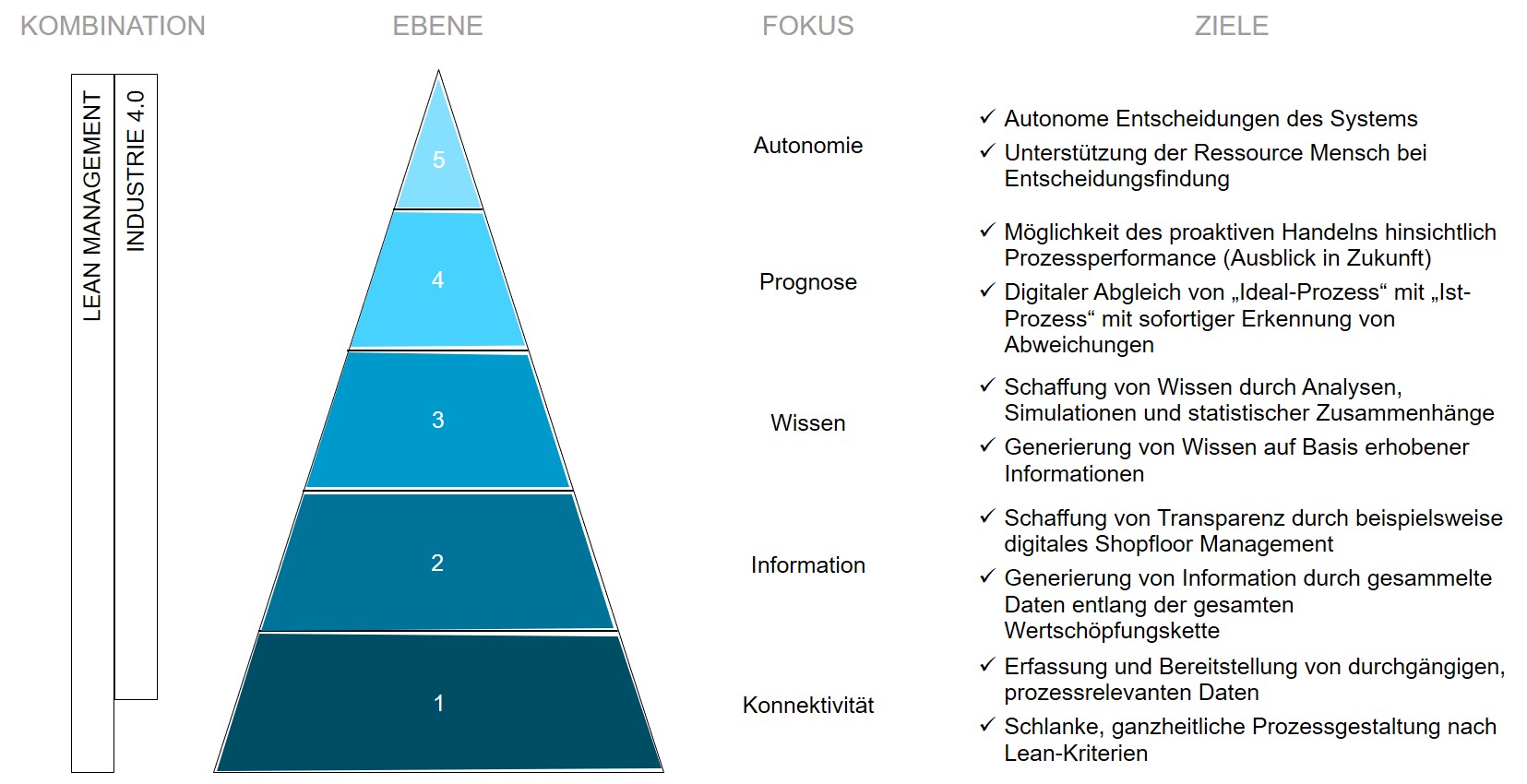

Um der Initiative, die ab diesem Zeitpunkt den Namen „Smart meets Lean“ trug, einen langfristigen Charakter zu geben, entwickelten wir eine Digitalisierungsstrategie in Form einer Pyramide. Die unterste Ebene sollte stark von einer schlanken Prozessgestaltung gemäß dem Lean-Ansatz geprägt sein, in Kombination mit der Erfassung prozessrelevanter Daten. In den darauffolgenden Ebenen Information, Wissen, Prognose und Autonomie legten wir fest, was für uns als Unternehmen den größtmöglichen Kundennutzen erzeugt – immer basierend auf dem Fokus der Ganzheitlichkeit. Daher ist es unsere Vision, ein digitales Abbild unserer Abwicklungsprozesse zu erzeugen, das proaktives und selbststeuerndes Handeln ermöglicht. Besonders wichtig ist mir dabei die Klarstellung des Begriffs Autonomie – wir sprechen hier nicht von der Vorstellung einer menschenleeren Fabrik. Nein – ganz und gar nicht. Mithilfe von Analysen, Simulation und der Bildung von Mustern möchten wir gewonnene Daten dahingehend nutzen, um unser Gesamtsystem zu optimieren und um effizient Entscheidungen treffen zu können. Zusammenhänge, die der Mensch nicht erfassen kann, können digitale Technologien liefern. Wir sehen an dieser Stelle eine Kollaboration zwischen Mensch und Technologie.

Doch nicht nur der Einsatz von digitalen Technologien ist für die zukünftige Ausrichtung eines Unternehmens wichtig. Mindset, Kultur und Führung müssen in gleichem Maße weiterentwickelt werden, denn wie sagte Peter Drucker so schön: „Culture eats Strategy for Breakfast“. Dahingehend haben wir uns entschieden, dass die Lean-Philosophie mit ihren Grundsätzen und Werten eine sehr gute Basis für die Reise ins digitale Zeitalter bildet: „Making things means making people“ – Toyotas Leitsatz – hat uns insofern inspiriert, für die Gesamtstrategie Lean und Industrie 4.0 zu kombinieren.

Kommen wir nun zurück zu unseren Aktivitäten: Im Anschluss an die Wertstromanalyse arbeiteten wir anhand der aufgenommenen Probleme mögliche Potentiale heraus, die entscheidend bei der Reduzierung der Durchlaufzeit helfen können. Zwei große Potentialfelder ergaben sich: Die Überarbeitung unserer Produktstruktur und die Neustrukturierung unserer gesamten Prozesslandschaft. Unter Berücksichtigung der genannten Aspekte erarbeiteten wir einige Wochen später gemeinsam unseren zukünftigen Abwicklungsprozess, unseren „Blue Sky“ – gemäß der Wertstromdesign-Methodik. Am Ende der Workshops verglichen wir den Ist-Zustand mit dem neu erarbeiteten Soll-Zustand und konnten feststellen, dass die Schnittstellenanzahl um über 60% reduziert werden konnten – konkret bedeutet das eine potenzielle Halbierung der Durchlaufzeit!

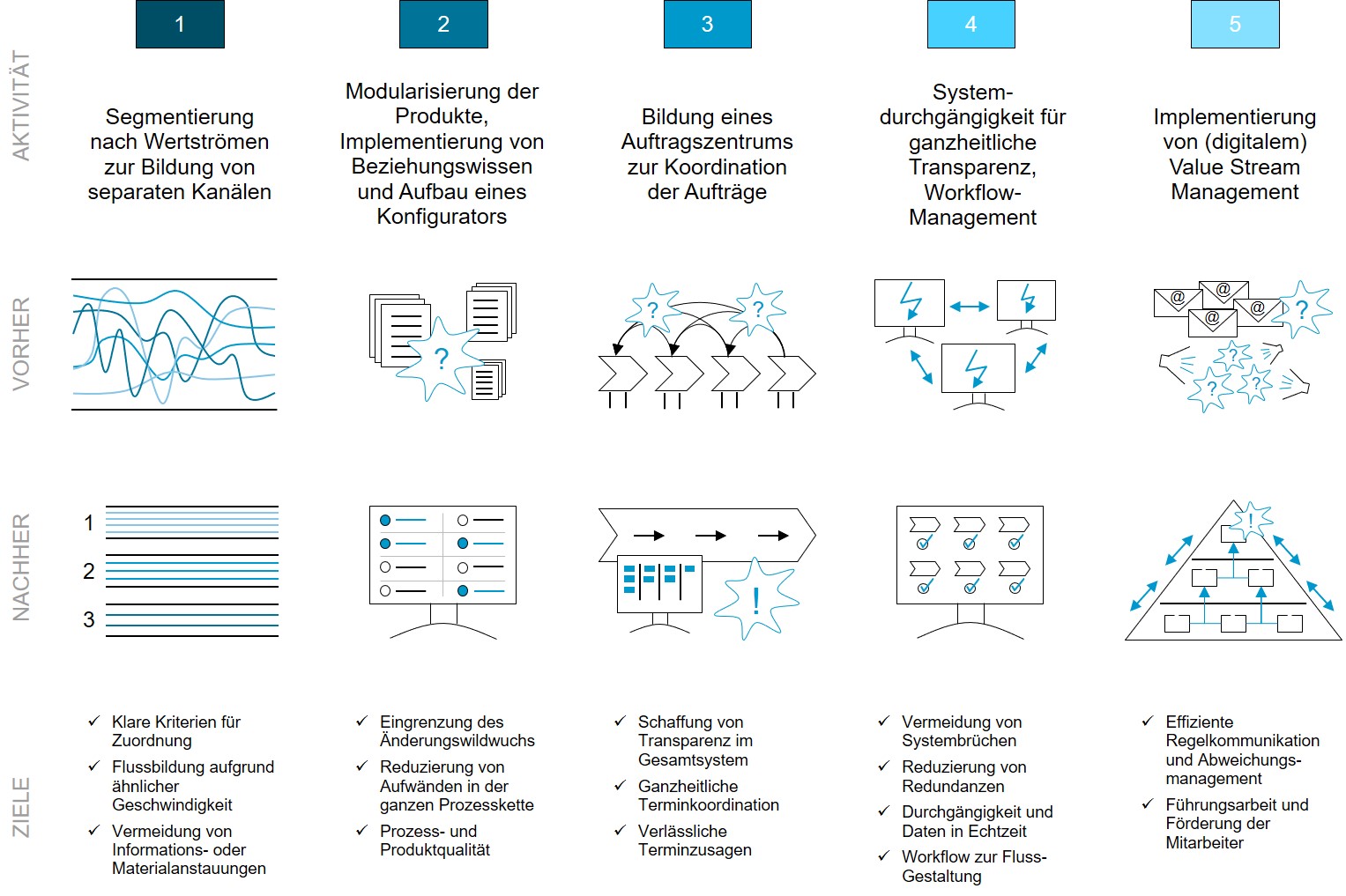

Aufgrund des gewaltigen Potentials stellten wir in den Wochen nach den Workshops eine Roadmap auf, die unsere Umsetzung definieren sollte. Zudem begann das organisatorische Aufsetzen der Programminitiative. Zusammengefasst werden die wichtigsten Schritte in der oberen Grafik.

- Segmentierung nach Wertströmen zur Bildung von separaten Kanälen: Aufgabe im ersten Schritt ist die Definition der Kundenbedürfnisse, um daraus abgeleitet verschiedene Wertstrom-Kategorien zu bilden. Anfragen im Ersatzteilwesen unterliegen anderen Anforderungen als im Projektgeschäft – die Abwicklung über einen gemeinsamen Prozess kann die Kundenerwartungen nicht erfüllen, daher ist die Bildung von Kanälen entscheidend.

- Modularisierung des Produktportfolios, Implementierung von Beziehungswissen und Aufbau eines Konfigurators: Nicht nur die Prozessgestaltung allein ist ausschlaggebend für einen „Flow“ der Aufträge. Die Produktstruktur bzw. die Verwendung eines modularen Portfolio-Baukastens ermöglichen Unternehmen im kundenauftragsbezogenen Projektgeschäft diverse Aufwandsreduzierungen, Einsparpotentiale und Flexibilität. Zudem ist das transparente Zugänglichmachen von Beziehungswissen zur technischen Auslegung der Anlagen entscheidend, als Basis für weiteres, globales Wachstum und zur Sicherstellung einer effizienten Einarbeitung neuer Kollegen.

- Bildung eines Auftragszentrums zur Koordination der Aufträge: Um zukünftig den Gesamtwertstrom zu planen, ist die Schaffung einer übergeordneten Planungsinstanz wichtig. Sowohl Konstruktion als auch Einkauf, Logistik und Produktion sollen durch eine Stelle geplant werden, die ebenfalls gesamtheitlich Terminveränderungen unter Berücksichtigung einer ganzheitlichen Kapazitätsbetrachtung vornimmt. Komplette Transparenz über die Prozesskette und eine schnelle Aussagefähigkeit über Status und Probleme ist der Zielzustand.

- Systemdurchgängigkeit für ganzheitliche Transparenz, Workflow-Management: Um die Planung innerhalb des Wertstroms auch hinsichtlich der Digitalisierungsstrategie bestmöglich aufzustellen, ist die Sicherstellung der Systemdurchgängigkeit in allen Bereichen ausschlaggebend. Für die Abwicklung von Kundenaufträgen sollen alle involvierten Instanzen auf das gleiche System zurückgreifen, um visuelles Management von prozessbezogenen Informationen zu ermöglichen. Ebenso ist ein durchgängiges Workflow-Management angedacht.

- Implementierung von (digitalem) Value Stream Management: Ansätze des klassischen Shopfloor Managements sind zwar bereits Stand heute vorhanden, einen übergeordneten Charakter hat das Führen Vor-Ort jedoch nicht. Ziel des letzten Schrittes ist die Implementierung eines ganzheitlichen Shopfloor bzw. Office Managements, sprich nicht nur in Logistik und Produktion, sondern auch in Konstruktion und in der Administration. Da Kundenaufträge sowohl jedes Mal einen administrativen als auch einen konstruktiven Anteil haben, ist die Verknüpfung und Synchronisierung der Aktivitäten besonders wichtig. Es ist angedacht, zunächst manuell mit Boards zu beginnen, um dann als Team festzulegen, welche Daten gebraucht werden. Erst im Anschluss erfolgt die Digitalisierung.

Mit den aufgeführten fünf Schritten sind die Aktivitäten für die ersten beiden Ebenen Konnektivität und Information definiert – soweit die strategische Planung. Für die Umsetzung ist ein Zeitraum von zwei bis drei Jahren angedacht. Seit unserer Kick-off Veranstaltung mit der Weltstromanalyse sind nun eineinhalb Jahre vergangen, viele Aktivitäten haben begonnen, erste Ergebnisse werden sichtbar. Entscheidend aus unserer Sicht ist, dass sich ein Unternehmen auf den Weg macht, lernt und experimentiert. Wir haben uns daher bewusst dafür entschieden, in kleinen agilen Projektteams zusammenzuarbeiten, um möglichst viele Kollegen in die Aktivitäten zu integrieren. Wie in jedem Großprojekt gibt es Höhen und Tiefen, und so geht es auch uns - doch wir sind weiterhin davon überzeugt, dass wir nur gemeinsam unsere Organisation weiterentwickeln können.

Weitere Inhalte

Kennst Du schon LeanHospital?

-

Robuste Unternehmen oder Handelskriege

-

Blicke in die Zukunft

-

Demokratische Dispute oder populistische Hetze

Weitere Inhalte auf LeanPublishing

Lean Management: in seinen besten Jahren oder in die Jahre gekommen?

Wie aktuell ist Lean Management vor dem Hintergrund der aktuellen Diskussion um Digitalisierung der Geschäftsprozesse, Industrie 4.0 und dem Internet der Dinge?

Lean vs. Industrie 4.0 – ein vermeintlicher Konflikt löst sich in Luft auf!

Am 19.2. war es so weit. Über 100 Experten, Freaks, Vordenker und Medienvertreter sind der Einladung zur NextAct – Initiative für die Transformation der NextEconomy gefolgt.

Die Aussteller des #LATC2020

12 von (aktuell) 37 Aussteller des LeanEvent LeanAroundTheClock stellen sich vor!Mehr Informationen zum Event gibt es hier: www.leanaroundtheclock.de

Zufriedene Mitarbeiter durch Lean Management

Lean als Beitrag zur Prävention von Stress und Burnout

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen