45. Episode

Qualität ist kein Zufall. Es gehören Intelligenz und Wille dazu, um ein Ding besser zu machen.

(John Ruskin)

Die Ergebnisse des Unternehmensbesuchs von RomChim verbreiten sich wie ein Lauffeuer.

Insbesondere da Frank Weissenegger auch die Leistungen der Mitarbeitenden aus der Produktion nochmals gesondert und persönlich hervorgehoben hat. Und diese können zu Recht stolz sein. Zumal sie doch dabei auch erstmalig erleben konnten, welche positiven Auswirkungen mit guter Vorbereitung und Zusammenarbeit zu erzielen sind.

So beflügelt stellen sie sich dann auch den anstehenden Herausforderungen, die mit dem Pumpengehäuses „R-XO 1278“ verbunden sind. Denn gerade bei diesem Gehäuse reklamieren die Kunden bereits seit Längerem Undichtigkeiten an einer Wellenabdichtung.

Im Projektteam um Max Gruber wurden dazu bereits gleich zu Beginn des neuen Jahres nach Auswertung der Reklamationsdatei im Rahmen einer Ursachenanalyse zwei mögliche, jedoch voneinander unabhängige Fehlerquellen aufgespürt:

- Herstellung der Stopfbuchspackung

- Qualitätsprobleme mit dem zugekauften Antriebsmotor

Da die Herstellung der Stopfbuchspackung bei der Krauss GmbH selbst erfolgt, kann eine genauere Untersuchung des Herstellungsprozesses unmittelbar angegangen werden. Ausgangspunkt ist dabei das Dichtungsmaterial (dehnbares Geflecht) für die Stopfbuchspackung, welches von 4-6 verschiedenen Mitarbeitern zugeschnitten wird.

Max Gruber betrachtet sich die bislang dafür genutzte Arbeitsanweisung und ihm wird binnen kurzem klar, dass diese von den Mitarbeitern unterschiedlich interpretiert werden kann, da der Prozess des Zuschneidens nicht eindeutig beschrieben ist. Und er stellt fest, dass daraus Längenunterschiede bei den abgeschnittenen Stücken resultieren können.

Umgehend fotografiert Max Gruber das Zuschneiden bei verschiedenen Mitarbeitern, um den bislang beschriebenen Prozess mit Hilfe einer Fotodokumentation im Projektteam genauer analysieren zu können. Wie gut ist doch dafür die Einrichtung des ‚ProKIC‘ (siehe Episode 43). Denn hierhin können sie sich immer wieder zurückziehen, um praktisch ungestört an ihrem kleinen Projekt weiterzuarbeiten.

Und recht bald erkennen sie dann auch die wesentliche (oder einzige?!) Einflussgröße für die Ursache der erhöhten Undichtigkeit.

Im Projektmeeting am nächsten Tag präsentieren sie daher Frank Weissenegger ihre Ergebnisse:

Unter dem Punkt "Mensch" auf dem Ishikawa-Diagramm haben sie Folgendes erarbeitet:

- Beim Zuschneiden treten zu große Längendifferenzen auf.

- Die Vorbereitung beim Zuschneiden der Meterware des Dichtungsmaterials ist nicht bei jedem Mitarbeitenden völlig gleich.

- Die zugeschnittenen Stücke werden nicht noch einmal geprüft.

Darüber hinaus hat das Team um Max Gruber Vorschläge erarbeitet, wie der Soll-Prozess zukünftig aussehen wird: Verschiedene Abläufe sollen standardisiert werden!

Dazu soll zunächst für einen bestimmten Zeitraum eine 100%-Kontrolle aller Zuschnitte erfolgen, damit Abweichungen sofort erkannt werden. So können, wenn nötig, unmittelbar an dieser Stelle bereits entsprechende Korrekturmaßnahmen ergriffen werden.

Den Vorschlägen des Projektteams zustimmend erkennt Frank Weissenegger jedoch, dass hier eine ‚Nullfehlerstrategie‘ gemäß dem Poka-Yoke-Prinzip das Risiko zusätzlich mindern kann. Umgehend erläutert er daher kurz dieses dem Projektteam anhand der unterschiedlichen Ausführungen der Tankpistolen an Zapfsäulen verbunden mit den Einfüllöffnungen der Fahrzeugtanks. Und dass es eben bei der Anwendung des Poka-Yoke-Prinzips darauf ankommt, durch geeignete Verfahrensweisen sowie mit technischen Hilfsmitteln dafür zu sorgen, dass ein Fehler erst gar nicht auftreten kann.

Den Ausführungen Weisseneggers folgend bemerkt Max Gruber, dass sie in ihrer Analyse die technischen Möglichkeiten am Zuschneideplatz völlig vernachlässigt hatten. Aber auch, dass sie mit Einführung der 100%-Kontrolle zwar einen fehlerhaften Zuschnitt finden können, die eigentliche Ursache dafür aber nicht ausgeräumt sein würde.

Auch die weiteren Projektmitglieder verstehen aufgrund Weisseneggers Erläuterungen, dass die von ihnen erstellte Prozessbeschreibung unter Berücksichtigung dieser Betrachtungsweise nochmals umfänglich überarbeitet werden musste. Sollten doch nach einer Testphase und der sich anschließenden Freigabe des neuen Prozessablaufs die betroffenen Mitarbeiter durch einen Kollegen des Verbesserungsteams so „geschult“ werden, dass sie zukünftig anhand einer exakten, aber auch in sich stimmigen und damit umsetzbaren Arbeitsanweisung vorgehen können.

Bei der zweiten Ursache für die Undichtigkeit, dem Antriebsmotor, kann Max Gruber jedoch keine neuen Erkenntnisse zur vergangenen Woche aufzeigen. Vielmehr deutet wie bisher alles darauf hin, dass es bei einzelnen gelieferten Motoren Qualitätsabweichungen gibt, die wiederum zu der Undichtigkeit führen.

Gruber führt jedoch weiter aus, dass er darüber bereits auch mit Peter Baumgartner gesprochen hat. Und beide übereingekommen sind, dass hierzu wohl ein Gesprächstermin mit dem Lieferanten dieser Antriebsmotore bei der Krauss GmbH nötig ist. Wobei der Besuch des Lieferanten hier vor Ort bereits für die kommende Woche vereinbart werden konnte.

Ein wenig unsicher ist sich Max Gruber schon, ob er damit so als Facharbeiter in der Montage nicht über das Ziel hinausgeschossen ist. Noch vor ein paar Wochen wäre das (und nicht „nur“ das!) undenkbar gewesen, mit dem alten Produktionsleiter Franz Großmann.

Und ein wenig mulmig ist ihm auch zumute, da es doch für ihn das erste Mal wäre, einen solchen Termin mit wahrzunehmen …

Weitere Inhalte

Kennst Du schon LeanMarketPlace?

-

Angebote unterschiedlichster Anbieter von A-Z

-

Platziere Dein eigenes Angebot hier

-

Finde geeignete Angebote für Dein LeanProjekt

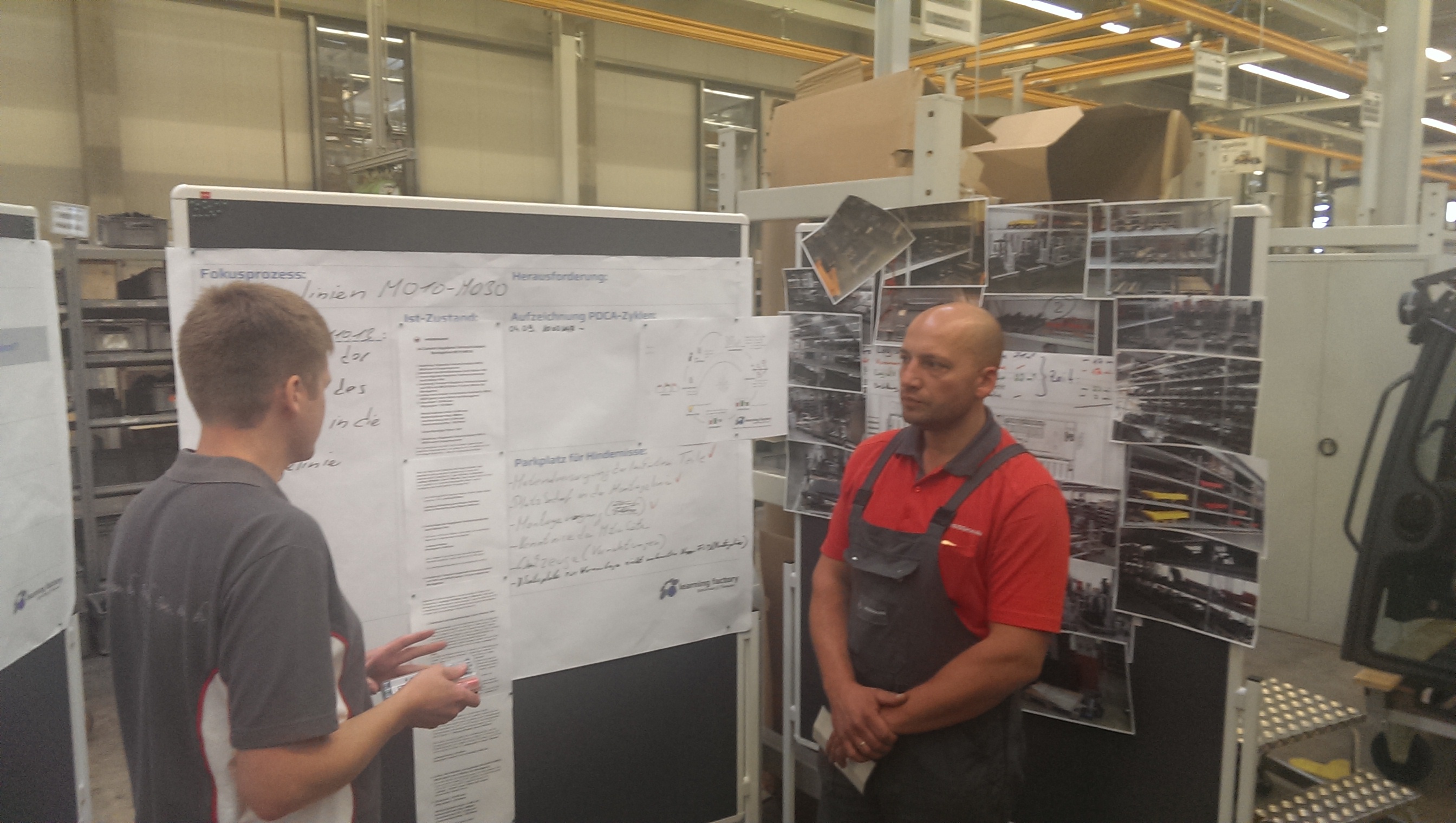

Verbesserungs-KATA

Bei vielen Unternehmen erfolgt die Prozessverbesserung als Projekt in einem Projektteam oder ist Aufgabe einer einzelnen Spezialabteilung.

01 Revitalisierung Lean- oder Excellence-Initiativ

Steigern Sie Ihre Unternehmensleistung mit unserem zielgerichteten Ansatz zur Revitalisierung Ihrer Lean- und Excellence-Initiativen. Unser maßgeschneidertes System garantiert eine nachhaltige Verankerung kontinuierlicher Verbesserungsprozesse.

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen