Eine kleine 5S Geschichte (1)

5S ist eine der beliebtesten Methoden für Firmen das Thema Lean Management im Unternehmen zu etablieren. Die Frage ist, ob es immer ein großer 5S-Workshop mit externer Beratung und Führungskräfte-Einbindung sein muss? In der folgenden Geschichte, möchte ich ein alternatives Szenario vorstellen…

Stefan ist seit kurzem als KVP-Koordinator bei der Maschinenfabrik Schaffhausen angestellt. Sein Vorgesetzter hat für das Jahr als Ziel ausgegeben den Score des 5S Audits auf 93% zu erhöhen. Momentan liegen die meisten Bereiche gerade mal bei 70%, wenn man beide Augen zu macht. Da Stefan in seiner vorherigen Anstellung selbst miterlebt hat, dass großangelegte 5S Workshops nicht den gewünschten nachhaltigen Effekt brachten, entscheidet er sich für einen anderen Weg.

Am nächsten Tag geht Stefan zusammen mit dem Meister der Vorfertigung Jörg zum Mitarbeiter an der Aluminium-Druckgußmaschine. Ein richtiges Ungetüm, das geschmolzenes Aluminium unter hohem Druck zu Formen gießt, diese anschließend automatisch mittels eines Roboterarmes entnimmt und unter eine Presse hält, in der überschüssiges Material abgetrennt wird. Ein lauter, heißer und unglaublich dreckiger Arbeitsvorgang.

Eine Wertstromanalyse hat aufgezeigt, dass genau diese Anlage der momentane Flaschenhals im Wertstrom war.

Die größten Probleme mit der Maschine waren die ungeplanten Stillstände und die langen Rüstzeiten, weswegen es notwendig war, die Maschine in drei Schichten durchlaufen zu lassen und hinter der Maschine ein großes Pufferlager einzurichten, das die Maschine vom Rest des Wertstroms entkoppelte.

Er und sein Mitarbeiter Bernd stehen gehörig unter Druck, die Laufzeit der Maschine zu erhöhen, um den Materialpuffer zu verkleinern und nur noch in zwei Schichten arbeiten zu müssen. Sie sind deswegen heilfroh, als Stefan ihnen vorschlägt, sich gemeinsam mal die Probleme mit der Maschine anzusehen. Zusammen beobachten Sie einen Kollegen von Bernd dabei, wie er die Maschine rüstet.

Sie haben sich für den Rüstvorgang entschieden, da alleine eine Rüstung knappe 3 Stunden dauert und die Maschine bei zwei Rüstungen am Tag, somit fast eine ganze Schicht still steht.

Ihnen fällt auf, dass er häufig komplett um die ganze Maschine laufen muss, um Druckluftleitungen ab- und wieder anzuschließen. Zudem hat er zwar einen mobilen Werkzeugwagen, den er hinter sich herziehen kann, aber leider fehlt immer mal wieder das benötigte Werkzeug. Bernds Kollege muss deshalb mehrmals an eine andere Maschine laufen, wo ein weiterer Werkzeugwagen steht und dort das benötigte Werkzeug holen. Stefan, Jörg und Bernd halten die Laufwege des Mitarbeiters mittels eines Spaghettidiagramms fest.

Nach der Beobachtung setzen sich die drei zusammen und überlegen, wie man die Rüstzeit dieser Maschine verringern könnte und somit die Laufzeit erhöhen. Schnell sind Potentiale ermittelt, die ohne große Investitionen und Umbauten an der Maschine realisiert werden können. So beschließen sie sich als erstes den Werkzeugwagen genauer anzuschauen und herauszufinden, warum so häufig das benötigte Werkzeug fehlt.

Der Blick in den Werkzeugwagen macht das Chaos deutlich.

Es liegen Maschinen und Werkzeuge kreuz und quer herum und es ist überhaupt nicht klar ersichtlich, wo welches Werkzeug sein sollte. Zudem finden sie von einigen Schraubenziehern gleich mehrere verschiedene Varianten, obwohl sie diese gar nicht brauchen. Bernd, Jörg und Stefan finden sogar heraus, dass zwar alle Werkzeuge, die für einen Rüstvorgang benötigt werden, vorhanden sind, aber in dem Chaos nicht zu finden waren.

Stefan schlägt Bernd und Jörg vor, den kompletten Inhalt des Werkzeugwagens auf dem Boden aus zu breiten und gemeinsam mit Bernds Kollegen zu entscheiden, welche Werkzeuge unbedingt notwendig sind und was davon entfernt werden kann. In der Diskussion kommt immer mal wieder der Einwand, dass man dies und jenes Werkzeug häufiger mal benötigen würde, aber halt nicht immer.

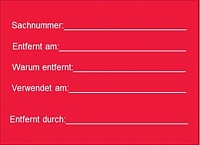

Hierfür hat Stefan eine rote Karte vorbereitet, auf der sie aufschreiben, um was für ein Werkzeug es sich handelt und wann es das letzte Mal benutzt wurde. Die so gekennzeichneten Werkzeuge werden in einem Regal vor der Meisterbüro bereitgehalten. Sie verabreden, dass die Werkzeuge komplett an die Instandhaltung abgegeben werden, wenn sie nicht innerhalb des nächsten Monats benötigt werden.

Alle anderen Werkzeuge und anderen Hilfsmittel erhalten einen klar gekennzeichneten Platz im Werkzeugwagen, der mittels einer Schablone für jeden ersichtlich ist. Zudem werden die einzelnen Schubladen des Werkzeugwagens beschriftet, dass gleich von außen klar ist, was sich darin befindet.

Zum Schluss findet Stefan noch zwei Werkzeuge, die er gar nicht kennt. Auf seine Frage, was das denn sei, antwortet Bernd: “Das sind spezielle Rüstschlüssel für die Maschine, die haben wir uns von den Schlossern machen lassen.” Diese Rüstschlüssel werden nur an dieser Maschine eingesetzt, also beschließt das Team sie nicht in den Werkzeugwagen zu legen, sondern direkt an der Maschine anzubringen, genau da, wo sich beim Rüsten auch gebraucht werden.

Mit dem so aufgeräumten Werkzeugwagen gelingt die nächste Rüstung in nur noch ¾ der ursprünglichen Zeit.

Das Team ist zufrieden und die Mitarbeiter vor Ort sind begeistert, dass das bisschen Ordnung ihre Arbeit so viel erleichtert.

Immer vom Problem aus kommen

Man könnte jetzt einwerfen, dass das ja gar kein 5A/5S wäre, sondern nur die ersten 2A – Aussortieren und Anordnen.

Doch was glauben Sie? Welche der Vorgehensweisen hat mehr Erfolg auf Nachhaltigkeit?

Werden die Mitarbeiter nicht eher bereit sein, die getroffenen Standards einzuhalten, als wann man ihnen “befohlen” hätte dies zu tun?

Natürlich wird sich auch dieser Zustand verändern und wieder abrutschen. Dies ist ein ganz natürlicher Prozess, diesen gilt es durch Auditierung des getroffenen Standards entgegen zu wirken. Dies wird Ihnen aber leichter fallen, da Sie ja Ihre Mitarbeiter davon überzeugt haben, dass der gemeinsam erarbeitete Standard, ihnen hilft.

Weitere Inhalte

Kennst Du schon LeanLexicon?

-

LeanWissen von A-Z

-

Begriffe, Konzepte, Modelle

-

Alles an einem Platz

Weitere Inhalte auf LeanPublishing

Eine kleine 5S Geschichte (2)

5S ist eine der beliebtesten Methoden für Firmen das Thema Lean Management im Unternehmen zu etablieren. Die Frage ist, ob es im Rahmen von KVP-Maßnahmen immer ein großer 5S-Workshop mit …

1. Episode

Krauss GmbH & Co. KG – eine Unternehmensbiographie

Angenommen, wir wären mit Lean fertig …

… und hätten die völlig verschwendungsfreie Fabrik mit Einzelstückfluss und null Fehlern.

TWI – Job Instructions

Dieser Beitrag ist die Fortsetzung der TWI-Serie (Training Within Industry). Im ersten Artikel ging es um die Herkunft des Programms und die Grundprinzipien.

Kommentare

Bisher hat niemand einen Kommentar hinterlassen.

Kommentar schreiben

Melde Dich an, um einen Kommentar zu hinterlassen.

Teilen